1. Heat lavabo muhafazasının otomotiv soğutma sistemlerinde temel rolü

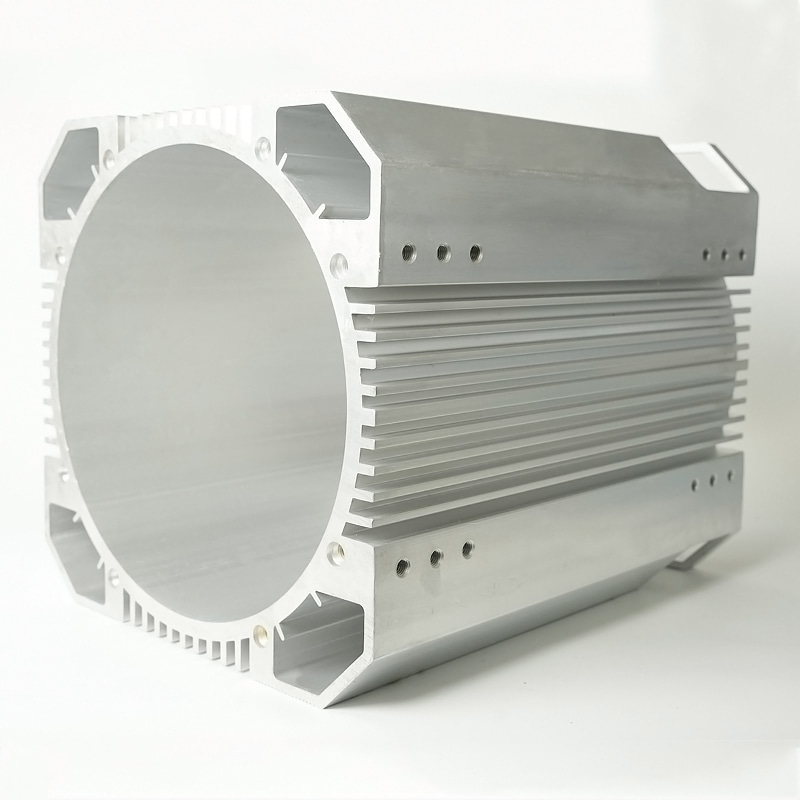

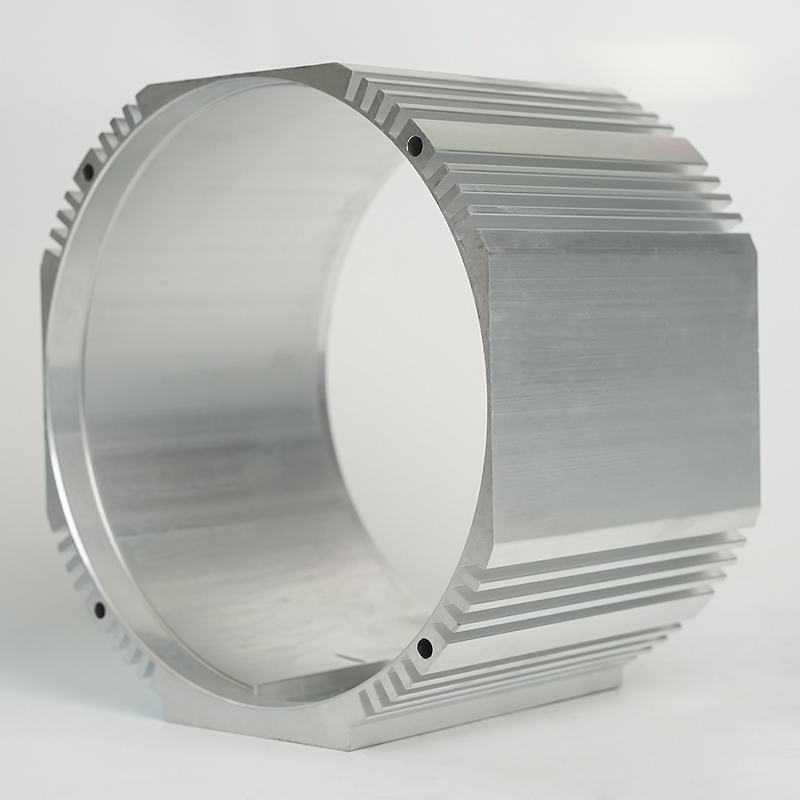

Otomobil motorları çalışma sırasında çok fazla ısı üretecektir. Zamanında dağılamazlarsa, parçaların aşırı ısınmasına ve başarısız olmasına ve hatta güvenlik tehlikelerine neden olur. Isı Lavabo Muhafazası ’'Nin ana işlevi, sistemin çalışmasını güvenli bir sıcaklık aralığında korumak için verimli ısı iletimi ve ısı radyasyonu yoluyla motorlar ve şanzımanlar gibi anahtar bileşenler tarafından üretilen ısıyı hızlı bir şekilde dışa aktarmaktır. İşlevi özellikle aşağıdaki yönlere yansıtılmaktadır:

İlk olarak, ısı batması muhafazası ısı yayılma alanını arttırır, hava akışını veya sıvı dolaşımını hızlandırır ve ısı değişim verimliliğini artırır. Örneğin, turboşarjlı bir motorda, ısı yayma muhafazası, turbo aşırı ısınmanın neden olduğu performans zayıflamasını önlemek için turboşarjın yüksek sıcaklığını soğutma ortamına derhal yapabilir.

İkincisi, ısı yayılma kabuğu, otomobilin çalışması sırasında titreşime, darbeye ve karmaşık çevresel erozyona dayanmaya karşı iyi yapısal mukavemet ve korozyon direncine sahip olmalıdır (yüksek ve düşük sıcaklıklar, yağ lekeleri, asit ve alkalin maddeler vb.). Bu, kabuk malzemesinin sadece mükemmel termal iletkenliğe sahip olmakla kalmayıp aynı zamanda mekanik özellikler ve çevresel uyarlanabilirlik arasındaki dengeyi de karşılamasını gerektirir.

Buna ek olarak, yeni enerji araçlarının popülaritesi ile, motorların ve pil paketlerinin ısı dağılma ihtiyaçları da yüksek performanslı ısı lavabo gövdesine dayanmaktadır. Üç elektrikli elektrikli araç sistemi (pil, motor, elektronik kontrol) sıcaklığa duyarlıdır ve verimli ısı yayma kabuğu pil ömrü ve motor verimliliğini sağlayabilir ve aracın dayanıklılığını ve güvenliğini artırabilir.

2. Isı Lavabo Muhafazasının Malzeme Seçimi ve Performansının Karşılaştırılması

Malzemeler, ısı emici muhafazasının performansını belirlemenin temelidir. Şu anda, otomotiv endüstrisinde yaygın olarak kullanılan ısı yayılma kabuğu malzemeleri alüminyum alaşımı, bakır alaşımı, magnezyum alaşımı ve kompozit malzemeler içerir ve özellikleri önemli ölçüde değişmektedir:

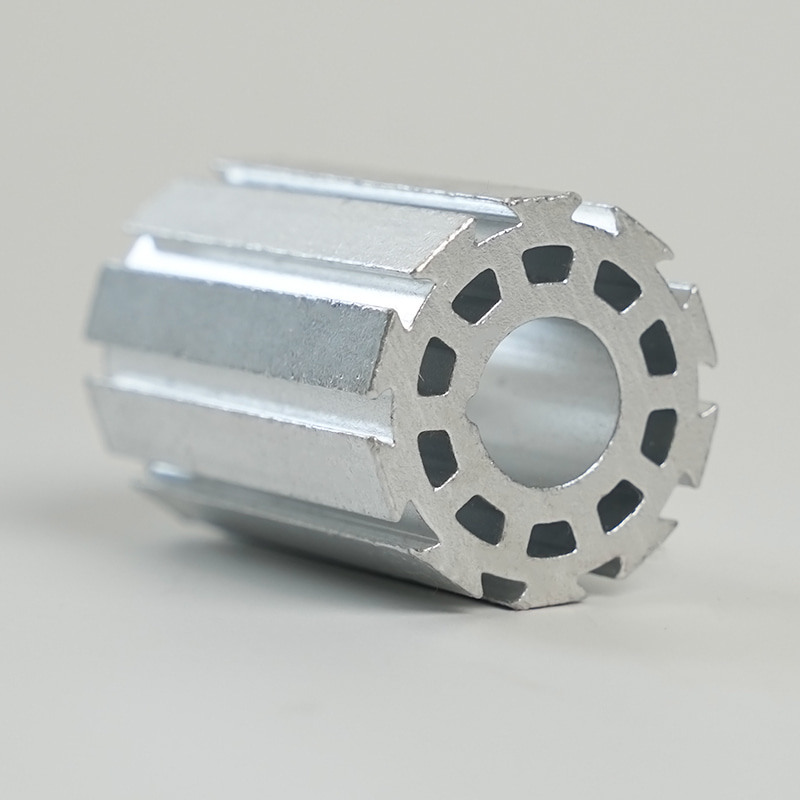

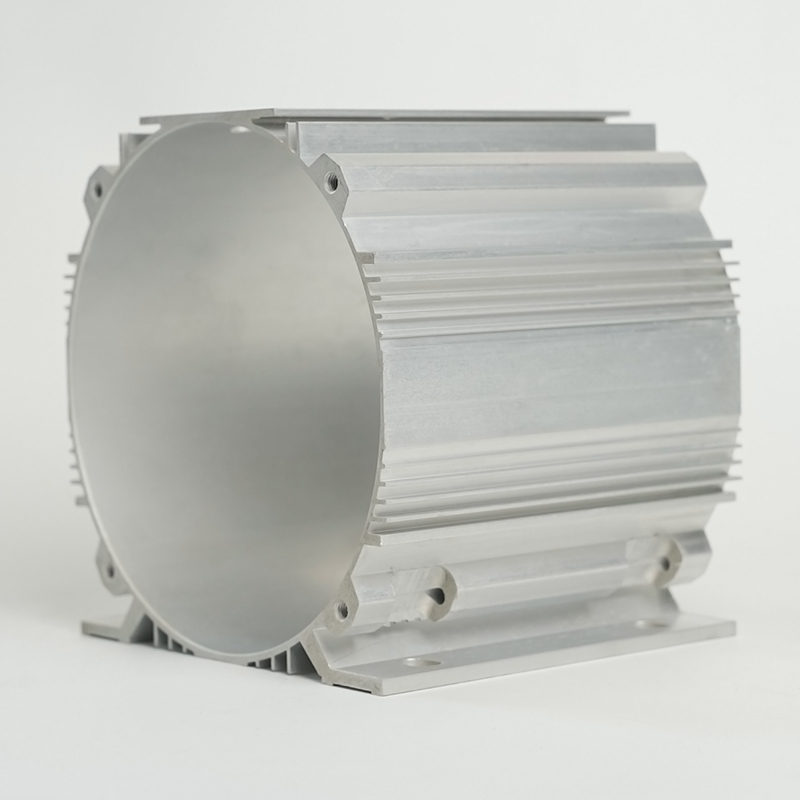

1. Alüminyum Alaşım: Ana Akım Seçim

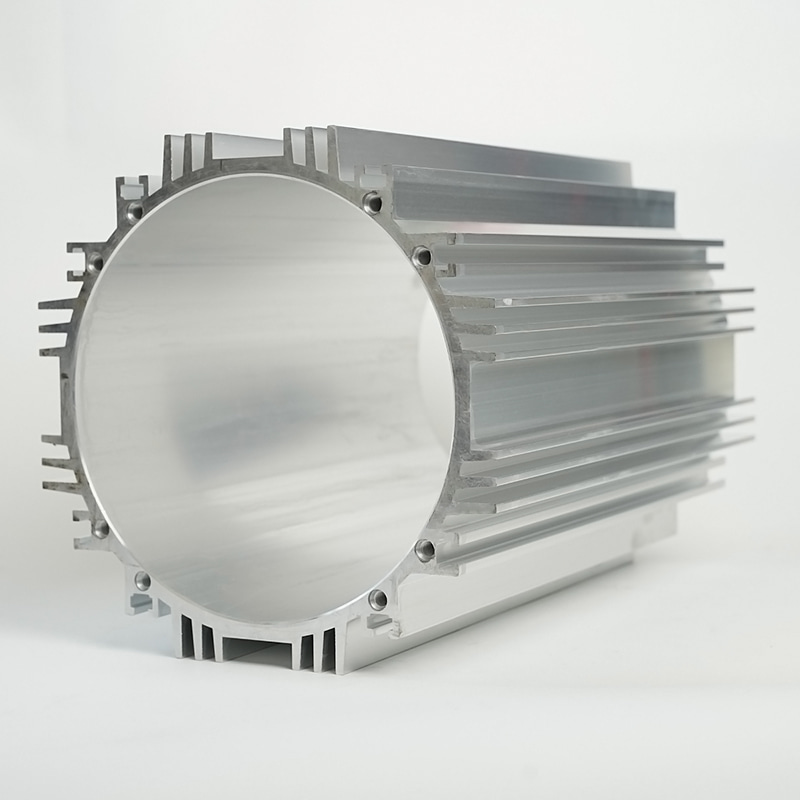

Alüminyum alaşımı, düşük yoğunluğu (yaklaşık 2.7g/cm³), mükemmel termal iletkenlik (200-250w/(m · k)) ve kolay işleme ve şekillendirme nedeniyle otomotiv ısı yayılma kabukları için ilk tercih malzemesi haline gelmiştir. Örneğin, 6063 alüminyum alaşımı iyi ekstrüzyon özelliklerine sahiptir ve ısı yayılma kanatçıklarının karmaşık şekillerinin üretilmesi için uygundur; ADC12 kalıp döküm alüminyum alaşımı, iyi akışkanlığı nedeniyle kompakt entegre kabuklar için uygundur. Ek olarak, alüminyum alaşım yüzeyi, anodizasyon tedavisi yoluyla korozyon direncini ve estetiği iyileştirebilir ve otomobil hafif ve güvenilirliğinin ikili ihtiyaçlarını karşılayabilir.

2. Bakır Alaşım: Yüksek Termal İletkenlik Senaryosu Uygulaması

Bakır alaşımlarının (bakır ve pirinç gibi) termal iletkenliği 380-400W/(M · K) kadar yüksektir ve yüksek performanslı spor otomobillerin motor yağı soğutucu kabuğu veya elektrikli otomobillerin yüksek güç elektronik kontrol modülü gibi ısı yayılma verimliliği için son derece yüksek gereksinimlere sahip senaryolar için uygundur. Bununla birlikte, yüksek yoğunluklu (8.9g/cm³) ve yüksek maliyet, büyük ölçekli hafif tasarımlarda uygulamasını sınırlar.

3. Magnezyum alaşımı: yeni bir hafif yön

Magnezyum alaşımının yoğunluğu sadece 1.8g/cm³'dir ve şu anda en açık metal yapısal malzemedir ve belirli termal iletkenliğe sahiptir (termal iletkenlik yaklaşık 150W/(m · k)). Magnezyum alaşımlı kalıplama teknolojisinin (yarı katı kalıp dökümü gibi) ilerlemesi ile, otomotiv soğutma kabuklarındaki uygulaması, özellikle aracın ağırlığını daha da azaltabilecek ve aralığını artırabilen yeni enerji araçları alanında yavaş yavaş artmıştır. Bununla birlikte, magnezyum alaşımları kötü korozyon direncine sahiptir ve kaplama veya kompozit tedavi ile geliştirilmesi gerekir.

4. Kompozit Malzemeler: Performans atılımlarının geleceği

Karbon fiber takviyeli polimer bazlı kompozit malzeme (CFRP), yüksek termal iletkenliği ve hafif özellikleri, 100-200W/(m · k) termal iletkenliğiyle ve sadece 1.5-2.0g/cm³ yoğunluk ile birleştirir. Bu tip malzeme, ısı iletiminin anizotropisini gerçekleştirebilir ve karbon liflerinin yönü boyunca ısı transfer yolunu doğru bir şekilde yönlendirebilir. Maliyet şu anda yüksek olsa da, üst düzey otomobillerde ve havacılık alanlarında uygulama için büyük bir potansiyele sahiptir.

3. Otomotiv Isı Batağı Konutlarının Tasarım Eğilimleri ve Teknolojik Yenilikleri

Otomotiv endüstrisinde istihbarat ve elektrifikasyonun getirdiği soğutma zorluklarıyla başa çıkmak için, ısı emici muhafazasının tasarımı verimli, entegre ve zeki olarak gelişmektedir:

1. Biyonik Tasarım Isı Dağılımı Verimliliğini İyileştirir

Doğada ısı dağılma yapılarını taklit etmek (petekler ve kaktüs derileri gibi) tasarım için yeni bir ilham kaynağı olmuştur. Örneğin, hava akış yolunun biyonik yüzgeç yapısından optimize edilmesi, ısı dağılma alanını arttırırken rüzgar direncini azaltabilir. Çalışmalar, geleneksel düz yüzgeçlerle karşılaştırıldığında, biyonik tırtıklı yüzgeçlerin ısı dağılma verimliliğinin, özellikle hava soğutmalı ısı dağılma kabukları için uygun olan%15-20 artırılabileceğini göstermiştir.

2. Mikrokanal entegrasyon teknolojisi

Mikrokannel ısı dağılma teknolojisi, soğutma ortamının (su veya yağ) temas alanını arttırmak için kabuk içinde mikron ölçekli koşucuları işleyerek etkili ısı değişimine ulaşır. Bu teknoloji elektrikli araçların pil termal yönetim sistemine uygulanmıştır. Pil kasası ile entegre ısı emici muhafazası tasarımı, pil paketinin sıcaklık homojenliğini%30 artırabilir ve ± 2 ℃ içindeki sıcaklık farkını kontrol edebilir.

3. Akıllı Sıcaklık Yönetimi

Nesnelerin İnterneti (IoT) teknolojisinin popülerleştirilmesiyle, sıcaklık sensörlerini ve akıllı kontrol sistemlerini entegre etmeye başlamıştır. Örneğin, sıcaklık, yerleşik bir termokupl veya kızılötesi sensör tarafından gerçek zamanlı olarak izlenir ve fan hızı veya soğutma suyu akış hızı, ısı dağılma verimliliği ve enerji tüketimi arasındaki optimum dengeyi elde etmek için dinamik olarak ayarlanır. Bu akıllı tasarım özellikle hibrid modeller için uygundur ve soğutma modu motor yüküne göre otomatik olarak değiştirilebilir.

4. Katkı Üretiminin Uygulanması (3D Baskı)

3D baskı teknolojisi, geleneksel işleme teknolojisinin sınırlamalarından geçer ve karmaşık iç koşucuların ve gözenekli yapıların tasarımına izin verir. Örneğin, seçici lazer eritme (SLM) teknolojisi ile yapılan bir alüminyum alaşım ısı yayma kabuğu şekilli bir soğutma kanalı elde edebilir. Geleneksel ekstrüzyon işlemi ile karşılaştırıldığında, ısı dağılma verimliliği%40'tan fazla artarken, malzeme tüketimini%20 azaltır.

4. Isı Lavabo Konutunun Optimizasyon Çözümü ve Performans Doğrulaması

Otomotiv soğutma sistemlerinde, ısı emici muhafazasının optimizasyonu, termal performans, mekanik mukavemet ve maliyet kontrolünün kapsamlı bir şekilde dikkate alınmasını gerektirir. Aşağıdakiler temel optimizasyon adımlarıdır:

1. Termal Simülasyon Analizi: Termal akış alanı simülasyonu, ANSYS ve akıcı gibi CAE araçları aracılığıyla gerçekleştirilir ve yüzgeç aralığı, kalınlık ve koşucu düzeni düzgün sıcaklık dağılımı sağlamak için optimize edilir. Örneğin, belirli bir araç modelinin motor soğutma kabuğu simülasyon yoluyla optimize edildikten sonra, maksimum sıcaklık 12 ℃ azalır ve ısı akışı yoğunluğu%25 arttırılır.

2. Yapısal mukavemet doğrulaması: Rezonans veya stres konsantrasyonunun neden olduğu çatlamayı önlemek için kabuğun titreşim ve basınç yükleri altında güvenilirliğini doğrulamak için sonlu eleman analizi (FEA) kullanın. Hafif tasarımda, en iyi mukavemet ve kilo oranını elde etmek için temel stres taşıyan alanlarda malzemeleri korumak ve taşıyan olmayan alanları boşaltmak için topolojik optimizasyon gereklidir.

3. İşlem eşleştirme: Malzeme özelliklerine göre uygun işleme teknolojisini seçin. Örneğin, alüminyum alaşım ekstrüzyon işlemi, düzenli şekilli ısı yayılma kabuklarının kütle üretimi için uygundur, kalıp döküm işlemi karmaşık boşluk yapıları için daha uygundur; Küçük toplu özelleştirme ihtiyaçları için 3D baskı veya CNC işleme daha esnektir.

4. Performans Testi: Rüzgar tüneli testleri, termal döngü testleri vb. Yoluyla ısı yayılma kabuğunun gerçek performansını doğrulayın. Anahtar göstergeler termal direnç (RTH), ısı yayma gücü (q), voltaj düşüşü (ΔP) vb. Ve tüm parametrelerin araç tasarım standartlarını karşıladığından emin olmak gerekir.

Otomotiv endüstrisinden verimli ve elektrifikasyona geçişin zeminine karşı, soğutma sisteminin temel bileşeni olarak, ısı batması muhafazası, performansının tüm aracın güvenilirliği ve enerji verimliliği için çok önemlidir. Gelecekte, malzeme bilimi ve üretim teknolojisinin ilerlemesiyle, hem hafif, yüksek termal iletkenlik hem de zekaya sahip bir ısı dağılma kabuğu endüstrinin ana akımı haline gelecektir. İşletmelerin, teknolojik eğilimlere dikkat etmeye devam etmeleri ve maddi yenilik, tasarım optimizasyonu ve süreç yükseltmeleri yoluyla yeni nesil otomobillerin ihtiyaçlarını karşılayan ısı dağılma çözümleri yaratmaları ve şiddetli pazar yarışmasında öncülük etmeleri gerekiyor. .