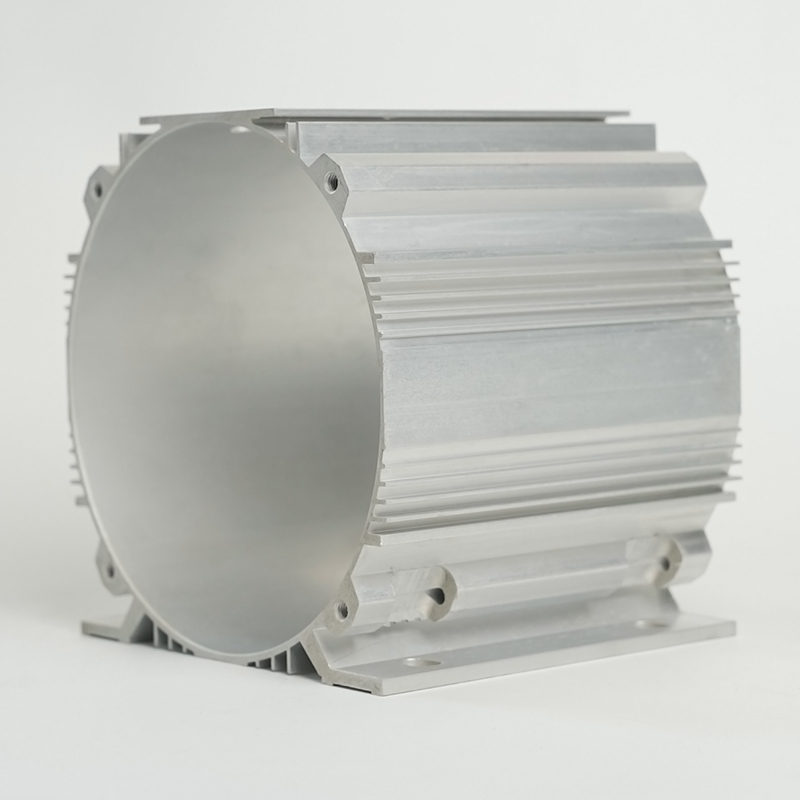

Elektrikli araç (EV) devrimi, otomotiv dünyasını yeniden şekillendiriyor ve başta elektrik motoru olmak üzere her bileşene benzeri görülmemiş talepler getiriyor. Bu güçlü sistemin kalbinde kritik ama çoğunlukla gözden kaçırılan bir unsur yatıyor: motor gövdesi. Bu bileşen, motoru içermekten çok daha fazlasını yapar; performansını, uzun ömürlülüğünü ve güvenliğini sağlar. Çeşitli malzeme seçenekleri arasında, alüminyum motor gövdesi tartışmasız endüstri standardı olarak ortaya çıkmıştır. Bu makale, modern elektrikli araçların güçlü kalplerini korumada alüminyumun birinci tercih olarak konumunu sağlamlaştıran mühendislik ilkelerini, malzeme avantajlarını ve ekonomik faktörleri ele alıyor.

EV Motorları için Üstün Termal Yönetimin Kilidini Açmak

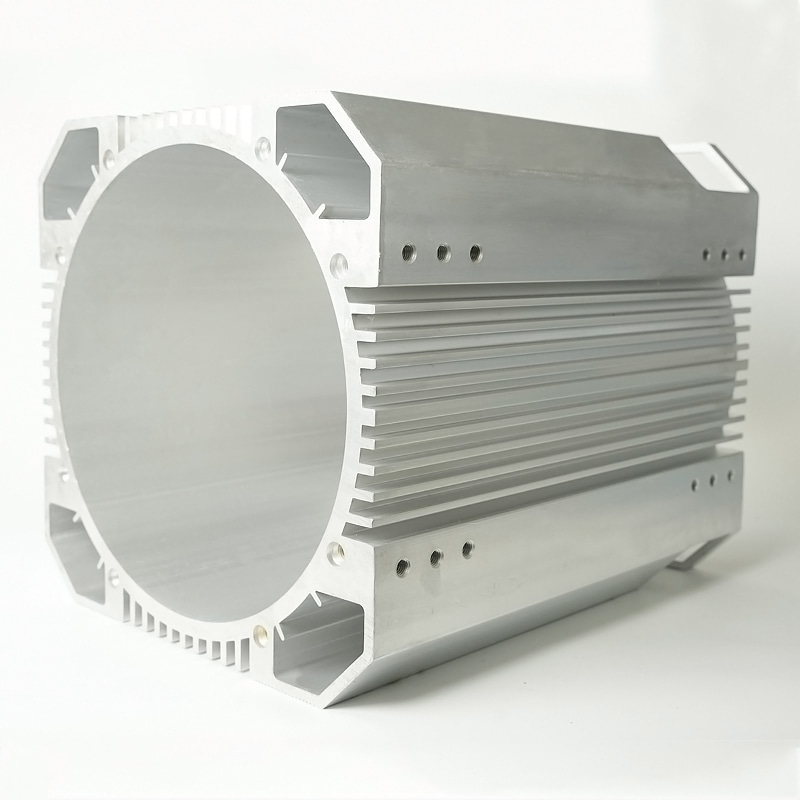

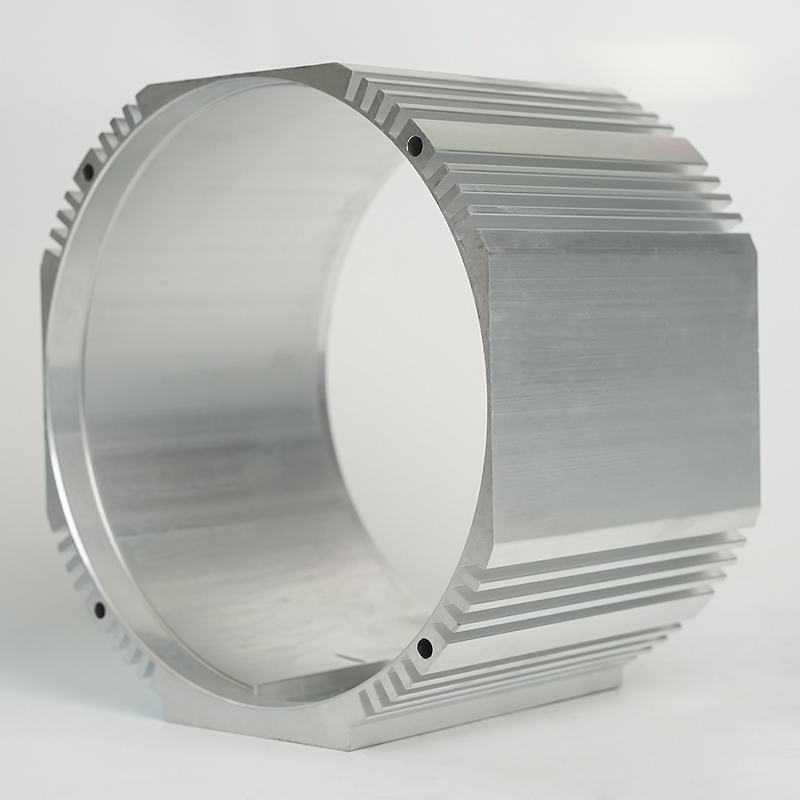

EV motor tasarımındaki belki de en kritik zorluk, çalışma sırasında üretilen muazzam ısının yönetilmesidir. Aşırı ısı mıknatısları bozar, sargılara ve yalıtımlara zarar verir ve motor verimliliğini ve ömrünü büyük ölçüde azaltır. Alüminyumun doğal özelliklerinin vazgeçilmez hale geldiği yer burasıdır. Alüminyumun, dökme demirden yaklaşık %50 daha yüksek olan olağanüstü ısı iletkenliği, onun büyük bir ısı emici görevi görmesine olanak tanır. Isıyı stator ve rotordan verimli bir şekilde çekerek çevreye veya entegre soğutma ceketlerine dağıtır. Bu pasif soğutma etkisi, özellikle ani hızlanma veya tırmanma gibi yüksek yük senaryolarında optimum çalışma sıcaklıklarını korumak için çok önemlidir. Etkili termal yönetim doğrudan tutarlı güç çıkışı, gelişmiş güvenlik ve daha fazla uzun vadeli güvenilirlik anlamına gelir ve bu da onu EV üreticileri için tartışılmaz bir özellik haline getirir.

- Isı Dağılımı: Alüminyumun yüksek termal iletkenliği, ısıyı kritik dahili bileşenlerden hızla uzaklaştırarak sıcak noktaları önler.

- Entegre Soğutma Kanalları: Döküm alüminyum muhafazalar, sıvı soğutma için karmaşık iç geçişlerle tasarlanabilir ve bu da ısı değişim verimliliğini büyük ölçüde artırır.

- Ağırlık-Soğutma Oranı: Alüminyum, her kilogramın önemli olduğu EV tasarımında önemli bir ölçüm olan ağırlık birimi başına en iyi soğutma performansını sağlar.

Konut Malzemelerinin Termal Özelliklerinin Karşılaştırılması

Alüminyumun termal yönetim açısından neden üstün olduğunu anlamak için temel özelliklerini diğer potansiyel malzemelerle karşılaştırmak önemlidir. Aşağıdaki tabloda alüminyumu en uygun seçim haline getiren belirgin farklar gösterilmektedir. Çelik gibi malzemeler yüksek mukavemet sunarken, zayıf ısı iletkenlikleri onları bir EV motorundaki ısı yüklerini yönetmek için uygunsuz kılıyor. Magnezyum, hafif olmasına rağmen korozyon ve maliyet açısından alüminyumun sunmadığı zorluklara neden olur.

| Malzeme | Isıl İletkenlik (W/m·K) | Yoğunluk (g/cm³) | EV Termal Yönetimine Uygunluk |

| Alüminyum Alaşım | 150 - 220 | 2.7 | Mükemmel (İdeal iletkenlik ve ağırlık dengesi) |

| Dökme Demir | 50 - 60 | 7.1 | Zayıf (Çok ağır, düşük iletkenlik) |

| Karbon Çelik | 45 - 65 | 7.8 | Zayıf (Çok ağır, düşük iletkenlik) |

| Magnezyum Alaşımı | 90 - 130 | 1.7 | İyi (Al'den daha düşük iletkenlik, korozyon sorunları) |

Elektrikli Araçlarda Ağırlığın Azaltılmasının Kritik Avantajı

Elektrikli araçlar dünyasında ağırlık, verimliliğin ebedi düşmanıdır. Aracın kütlesine eklenen her kilogram, hızlanmak ve yavaşlamak için daha fazla enerji gerektirir, bu da şarj başına sürüş menzilini doğrudan azaltır. hafif alüminyum motor muhafazası burada önemli bir avantaj sağlıyor. Alüminyum, çeliğin yoğunluğunun yaklaşık üçte biri kadar olduğundan aktarma organlarının yaysız kütlesinde önemli bir azalmaya olanak tanır. Bu ağırlık tasarrufu yalnızca gövdenin kendisi ile ilgili değildir; verimli bir döngü yaratır. Daha hafif bir motor gövdesi, daha hafif bir genel şasi ve süspansiyon sistemine yol açarak menzil kazanımlarını daha da artırabilir. Tüketiciler için bu, doğrudan şarj istasyonlarına daha az ziyaret ve daha düşük işletme maliyetleri anlamına geliyor. Üreticiler için bu, sıkı verimlilik düzenlemelerini karşılayabilmek veya hedef aralığa ulaşmak için potansiyel olarak daha küçük, daha ucuz bir pil takımı kullanmak anlamına gelir; bu da önemli bir maliyet tasarrufu faktörüdür.

- Genişletilmiş Menzil: Kütleyi azaltmak, bir EV'nin enerji verimliliğini artırmanın ve tek şarjla menzilini maksimuma çıkarmanın en etkili yollarından biridir.

- Gelişmiş Performans: Daha hafif bileşenler, daha iyi bir güç-ağırlık oranı nedeniyle araç dinamiklerini, yol tutuşunu ve hızlanmayı iyileştirir.

- Genel Araç Tasarımı: Motordaki ağırlık tasarrufları, toplam araç ağırlığından ödün vermeden gelişmiş güvenlik sistemleri veya daha fazla iç konfor gibi diğer özelliklere yeniden tahsis edilebilir.

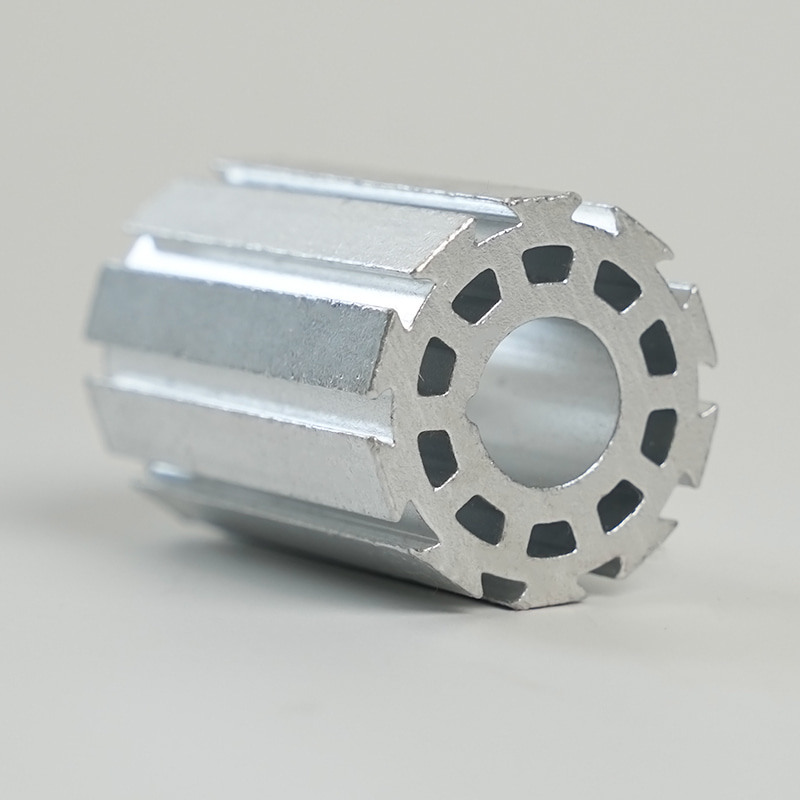

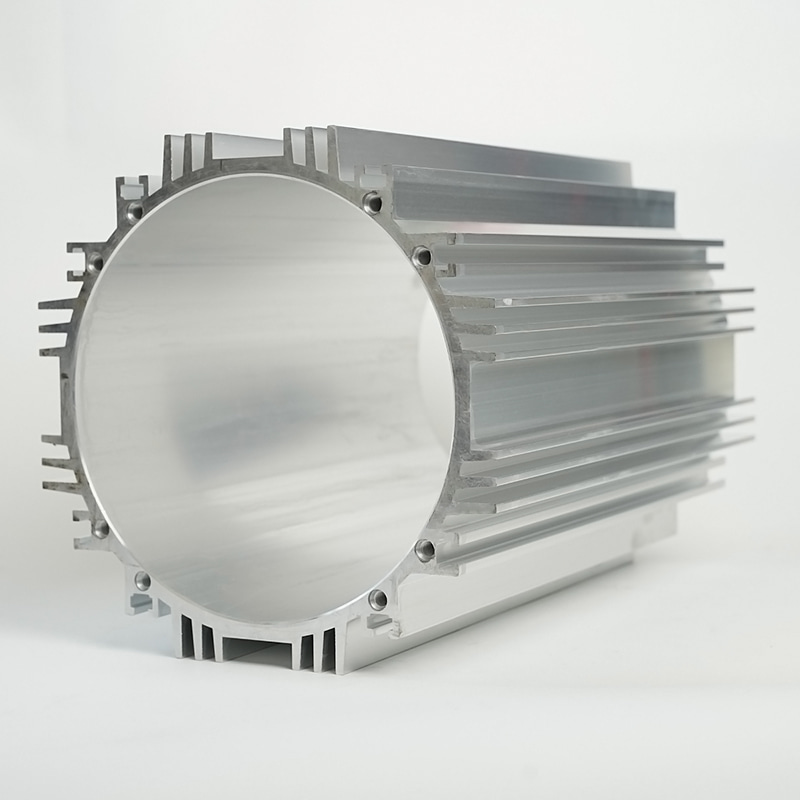

Alüminyum Muhafaza Üretim Süreçlerini Keşfetmek

Alüminyumun hakimiyeti, yüksek hacimli EV üretimine mükemmel şekilde uyum sağlayan gelişmiş ve uygun maliyetli üretim süreçleriyle de kolaylaştırılıyor. Oluşturmanın iki temel yöntemi alüminyum döküm motor muhafazası birimleri, her biri farklı avantajlara sahip olan yüksek basınçlı döküm (HPDC) ve düşük basınçlı dökümdür (LPDC). HPDC, inanılmaz üretim hızı ve tek adımda karmaşık geometrilere, ince duvarlara ve mükemmel yüzey kalitesine sahip parçalar oluşturma becerisiyle ünlüdür. Bu, onu soğutma kanatları ve iç kanallar için gereken karmaşık şekiller için ideal kılar. Öte yandan LPDC, aşırı yapısal bütünlük gerektiren uygulamalar için seçilebilecek, daha az gözenekli ve daha yüksek mekanik dayanıma sahip parçalar üretiyor. Proses seçimi, mühendislerin seri üretim için ekonomik sürdürülebilirliği korurken, mahfazanın özelliklerini belirli performans gereksinimlerine göre uyarlamasına olanak tanır.

- Yüksek Basınçlı Döküm (HPDC): Entegre özelliklere sahip karmaşık, ince duvarlı şekillerin yüksek hacimli üretimi için en iyisi.

- Alçak Basınçlı Basınçlı Döküm (LPDC): Yüksek gerilime maruz kalan bileşenler için ideal olan üstün mekanik özellikler ve daha düşük gözeneklilik sunar.

- Kum Dökümü: Basınçlı döküm için takım maliyetinin fahiş olduğu çok büyük veya düşük hacimli prototip muhafazaları için kullanılır.

- Ekstrüzyon: Bazen makineyle işlenebilen ve bir mahfaza yapısına monte edilebilen daha basit, tek tip profiller oluşturmak için kullanılır.

EV Motor Muhafazaları için HPDC ve LPDC karşılaştırması

Doğru basınçlı döküm yöntemini seçmek tasarım aşamasında çok önemli bir karardır. Seçim; parça karmaşıklığı, gerekli mekanik özellikler, üretim hacmi ve maliyet gibi faktörleri dengeler. Yüksek Basınçlı Döküm, hızı ve tasarım esnekliği nedeniyle çoğu yüksek hacimli EV uygulaması için tercih edilen yöntemdir. Bununla birlikte, mahfazanın kritik bir yapısal eleman olduğu performans motorları için, gelişmiş bütünlüğü nedeniyle Düşük Basınçlı Döküm seçilebilir. Aşağıdaki tablo, tipik kullanım durumlarını göstermek için temel farklılıkları özetlemektedir.

| Parametre | Yüksek Basınçlı Döküm (HPDC) | Alçak Basınçlı Basınçlı Döküm (LPDC) |

| Üretim Hızı | Çok Yüksek | Ilıman |

| Parça Karmaşıklığı | Mükemmel (ince duvarlar, ince detaylar) | İyi (HPDC'den daha az ayrıntı) |

| Mekanik Dayanım | İyi | Harika |

| Gözeneklilik | Daha yüksek (vakum desteğiyle hafifletilebilir) | Daha düşük |

| Tipik Uygulama | Yüksek hacimli üretim muhafazaları | Performans veya havacılık motor gövdeleri |

Zorlu Ortamlarda Dayanıklılık ve Korozyona Direnç

Bir EV motor muhafazası, aracın kullanım ömrü boyunca dayanırken, hassas elektromanyetik bileşenleri dış ortamdan koruyan bir kale olmalıdır. Alüminyum, havaya maruz kaldığında doğal olarak yüzeyinde ince, sert bir oksit tabakası oluşturur. Bu katman son derece stabildir ve daha fazla oksidasyonu önleyerek nem, yol tuzları ve kimyasallardan kaynaklanan korozyona karşı mükemmel direnç sağlar. Bu doğal özellik çeşitli yöntemlerle daha da geliştirilebilir. alüminyum gövde korozyon direnci kromat dönüşüm kaplaması (Alodin) veya toz kaplama gibi işlemler. Bu dayanıklılık, muhafazanın en zorlu iklimlerde bile yapısal bütünlüğünü ve koruyucu niteliklerini korumasını sağlayarak erken arızayı önler ve uzun vadeli güvenilirlik sağlar. Bu, tüketici için toplam sahip olma maliyetini azaltır ve üretici için garanti taleplerini en aza indirir.

- Doğal Oksit Katmanı: Aşındırıcı unsurlara karşı pasif bir kalkan sağlayarak uzun süreli bütünlük sağlar.

- Yüzey İşlemleri: Zorlu ortamlar için yüzey sertliğini ve korozyon direncini daha da artırmak amacıyla anotlama veya toz kaplama uygulanabilir.

- Darbe Dayanımı: Alüminyum alaşımları, motoru yol kalıntılarından veya küçük darbelerden kaynaklanan fiziksel hasarlardan koruyarak mükemmel dayanıklılık sağlayacak şekilde formüle edilebilir.

Elektromanyetik Girişime (EMI) Karşı Koruma

Elektrik motorları, aracın yerleşik bilgisayarları, sensörleri ve iletişim sistemleri gibi yakındaki hassas elektronikleri ciddi şekilde bozabilecek güçlü elektromanyetik girişim (EMI) kaynaklarıdır. Anahtar fakat sıklıkla görülmeyen bir işlev EMI korumalı alüminyum gövde Faraday kafesi görevi görecek. İletken bir malzeme olarak alüminyum, motor içindeki alternatif akımların oluşturduğu elektromanyetik alanları etkili bir şekilde içerir. Bu koruma, elektromanyetik uyumluluk (EMC) açısından çok önemlidir ve EV'nin çok sayıda dijital sisteminin parazitsiz çalışmasını sağlar. Uygun koruma olmadan kritik sinyaller bozulabilir, arızalara, hata kodlarına ve sürüş deneyiminin bozulmasına neden olabilir. Tek, dikişsiz döküm alüminyum mahfazanın kullanılması, birden fazla parçadan yapılan düzeneklere kıyasla üstün ve sürekli bir koruma sağlar.

- Faraday Kafesi Etkisi: İletken muhafaza, elektromanyetik alanları içeride hapsederek bunların dışarı yayılmasını ve diğer elektronik cihazlara müdahale etmesini önler.

- Kusursuz Tasarım: Basınçlı döküm, EMI için potansiyel sızıntı noktaları olan boşlukları ve dikişleri en aza indiren tek parçalı bir yapıya olanak tanır.

- Topraklama: Muhafaza, elektriksel gürültü için mükemmel bir topraklama yolu sağlayarak koruma etkinliğini daha da artırır.

SSS

EV motor gövdeleri için alüminyum neden plastikten daha iyidir?

Bazı otomotiv uygulamalarında belirli yüksek performanslı plastikler kullanılsa da alüminyum, üç kritik nedenden dolayı EV motor gövdeleri için çok üstündür: termal yönetim, yapısal bütünlük ve EMI koruması. Plastikler genellikle ısı yalıtkanlarıdır; yani ısıyı motorun içinde hapsederler ve bu da hızlı aşırı ısınmaya ve arızaya yol açar. Alüminyum bir iletken olarak ısıyı uzaklaştırır. İkinci olarak, güçlü iç bileşenleri desteklemek ve yüksek tork yükleri ve titreşim altında hassas toleransları korumak için alüminyumun yapısal gücü ve sertliği gereklidir. Son olarak alüminyum, temel elektromanyetik girişim (EMI) korumasını sağlayan doğal bir iletkendir; plastikler iletken bir malzemeyle kaplanmadığı sürece bunu sağlayamaz, bu da maliyeti ve karmaşıklığı artırır.

Motor gövdelerinde alüminyum kullanmanın herhangi bir dezavantajı var mı?

Çelik gibi malzemelerle karşılaştırıldığında alüminyumun başlıca avantajı, ham madde mukavemetinin ve sertliğinin daha düşük olmasıdır. Ancak bu durum akıllı mühendislik sayesinde etkili bir şekilde azaltılmaktadır. Mühendisler, özel yüksek mukavemetli alüminyum alaşımları kullanır ve gerekli sertliği ve mukavemeti elde etmek için muhafazayı stratejik oluklu, daha kalın kesitli ve optimize edilmiş geometrilerle tasarlar. Ayrıca, alüminyumun hammadde maliyeti demirden daha yüksek olsa da, üretimdeki tasarruflar (örneğin daha hızlı döküm döngüleri) ve ağırlık azaltmanın sonraki faydaları (örneğin artan menzil, daha küçük pil boyutu) nedeniyle toplam maliyet genellikle daha düşüktür. Bu nedenle, tam sistem perspektifinden bakıldığında avantajlar, başlangıçtaki maddi hususlara göre çok daha ağır basmaktadır.

Alüminyum muhafazanın maliyeti diğer malzemelerle karşılaştırıldığında nasıldır?

Maliyeti değerlendirirken ham maddenin kilogramı başına basit fiyatın ötesine bakmak çok önemlidir. Toplam değer mühendisliği analizi şunu ortaya koymaktadır: alüminyum motor gövdesi genellikle daha düşük bir toplam maliyet sağlar. Ham alüminyum alaşımı dökme demirden daha pahalı olsa da alüminyumun düşük yoğunluğu, hacim olarak daha az malzeme kullanmanız anlamına gelir. Daha da önemlisi, alüminyum için yüksek basınçlı döküm prosesi son derece hızlı ve verimli olup, yüksek hacimlerde parça başına üretim maliyetlerinin azalmasına yol açar. En önemli tasarruflar aracın çalışma aşamasında gerçekleştirilir: ağırlığın azaltılması enerji verimliliğini doğrudan artırır ve otomobil üreticilerinin aynı sürüş menziline ulaşmak için potansiyel olarak daha küçük, daha ucuz bir akü paketi kullanmalarına olanak tanır ve bu da büyük bir maliyet tasarrufu anlamına gelir.

Alüminyum motor gövdeleri geri dönüştürülebilir mi?

Evet, bu alüminyumun en önemli çevresel avantajlarından biridir. Alüminyum, doğal özelliklerini kaybetmeden %100 geri dönüştürülebilir. Alüminyumun geri dönüşüm süreci, boksit cevherinden birincil alüminyum üretmek için gereken enerjinin yalnızca %5'ini gerektirir. Elektrikli bir aracın kullanım ömrü sona erdiğinde, alüminyum motor muhafazası kolayca ayrılabilir ve yeni dökümler için yüksek kaliteli malzemeye dönüştürülerek kapalı döngü bir yaşam döngüsü yaratılabilir. Bu üstün geri dönüştürülebilirlik, araç üretim sürecinin genel karbon ayak izini önemli ölçüde azaltır ve elektrikli mobilite endüstrisinin sürdürülebilir anlayışıyla mükemmel bir şekilde uyum sağlar.

Alüminyum EV motor muhafazası için ana tasarım hususları nelerdir?

Etkili bir konut tasarlamak karmaşık, çok disiplinli bir çabadır. Önemli hususlar şunları içerir: Termal Tasarım: Verimli soğutma yollarını entegre etmek (örneğin su ceketleri) ve ısı dağıtımı için yüzey alanını maksimuma çıkarmak. Yapısal Analiz: Muhafazanın, kabul edilebilir sınırların ötesine geçmeden tork reaksiyonlarına, titreşimlere ve şok yüklere dayanabilmesinin sağlanması. EMI/RFI Koruması: Elektromanyetik emisyonları içerecek şekilde bağlantı noktalarında süreklilik ve etkili sızdırmazlık sağlayacak şekilde tasarım. Üretilebilirlik: Parçanın basınçlı döküm işlemi için tasarlanması, uygun taslak açılarının dahil edilmesi ve duvar kalınlığı değişimlerinin en aza indirilmesi. Montaj Entegrasyonu: Motor, yataklar ve diğer araç bileşenleri için hassas montaj noktaları içerir ve hava koşullarına dayanıklılık için sızdırmazlık yüzeyleri sağlar.