Mikro Motor Kabuğunun Temel Fonksiyonunu Anlamak

Sayısız minyatür cihazın kalbinde, elektrik enerjisini hassas mekanik harekete dönüştüren bir mühendislik harikası olan mikro motor yatıyor. Armatür, mıknatıslar ve fırçalar gibi iç bileşenler çoğunlukla en fazla ilgiyi çekerken, dış kasa da aynı derecede kritik bir rol oynar. mikro motor kabuğu basit bir kapaktan çok daha fazlasıdır; motorun bütünlüğünü, performansını ve uzun ömürlülüğünü sağlayan çok işlevli bir bileşendir. Bu bölüm, kabuğun temel amaçlarını inceleyerek tasarımının ve malzeme seçiminin herhangi bir uygulama için neden çok önemli olduğunu ortaya koymaktadır.

Temel Roller ve Sorumluluklar

Mikro motorun kabuğu, motorun çalışmasını doğrudan etkileyen çeşitli sorumluluklarla görevlendirilmiştir. İlk olarak, iç bileşenlerin hassas hizalanmasını koruyarak çok önemli yapısal destek ve muhafaza sağlar. Mikroskobik ölçekte bile herhangi bir yanlış hizalama, artan sürtünmeye, titreşime ve erken arızaya yol açabilir. İkinci olarak kabuk, dış kirleticilere karşı ilk savunma hattı görevi görür. Toz, nem ve diğer parçacık maddeler motorun hassas iç kısımlarına zarar vererek kısa devrelere, tıkanmalara ve korozyona neden olabilir. İyi yalıtılmış bir kabuk bu elemanların sisteme girmesini önler.

Ayrıca kabuk, termal yönetimde hayati bir rol oynar. Çalışma sırasında motorlar elektriksel direnç ve mekanik sürtünme nedeniyle ısı üretir. Bu ısı etkili bir şekilde dağıtılmazsa aşırı ısınmaya neden olabilir, bu da yalıtımın bozulmasına, kalıcı mıknatısların manyetikliğinin bozulmasına ve sonuçta motorun yanmasına neden olabilir. Kabuk, termal enerjiyi çekirdekten çevreye ve çevreye aktaran bir ısı emici görevi görür. Son olarak kabuk, yakındaki hassas elektronik bileşenlerle paraziti önlemek ve motoru harici elektromanyetik gürültüden korumak için motorun manyetik alanını içeren elektromanyetik koruma sağlar.

Kabuk Tasarımının Genel Performans Üzerindeki Etkisi

Kabuğun tasarımı, motorun genel performans özellikleriyle ayrılmaz bir şekilde bağlantılıdır. Boyutu ve ağırlığı, motorun ataletine ve dolayısıyla hızlanma ve yavaşlama tepkisine doğrudan katkıda bulunur. Malzemenin termal iletkenliği, ısının ne kadar verimli bir şekilde dağıtıldığını belirler ve motorun sürekli görev döngüsünü ve maksimum tork çıkışını etkiler. Yapısal sağlamlık, motorun titreşimleri azaltma ve akustik gürültüyü azaltma yeteneğini etkiler; bu, tıbbi cihazlar veya ses ekipmanı gibi uygulamalarda kritik bir faktördür. Bu nedenle, doğru kabuğun seçilmesi sonradan akla gelen bir düşünce değil, performans sınırlarını belirleyen motor tasarım sürecinin temel bir parçasıdır.

Mikro Motor Gövdeniz için En Uygun Malzemeyi Seçmek

Bir proje için doğru malzemeyi seçmek mikro motor gövdesi mekanik, termal, elektriksel ve ekonomik faktörleri dengeleyen karmaşık bir karardır. Malzeme, motorun ağırlığını, dayanıklılığını, ısı dağıtma özelliklerini ve maliyetini belirler. Herkese uygun tek bir çözüm yoktur; optimal seçim tamamen uygulamanın spesifik taleplerine bağlıdır. Bu bölüm, sizi bilinçli bir seçime yönlendirmek için kullanılan en yaygın malzemeleri inceleyerek özelliklerini karşılaştırır.

Ortak Malzemeler ve Özellikleri

Mikro motor kabuklarına yönelik malzeme yelpazesinde, her birinin kendine özgü avantajları ve sınırlamaları olan metaller ve plastikler hakimdir.

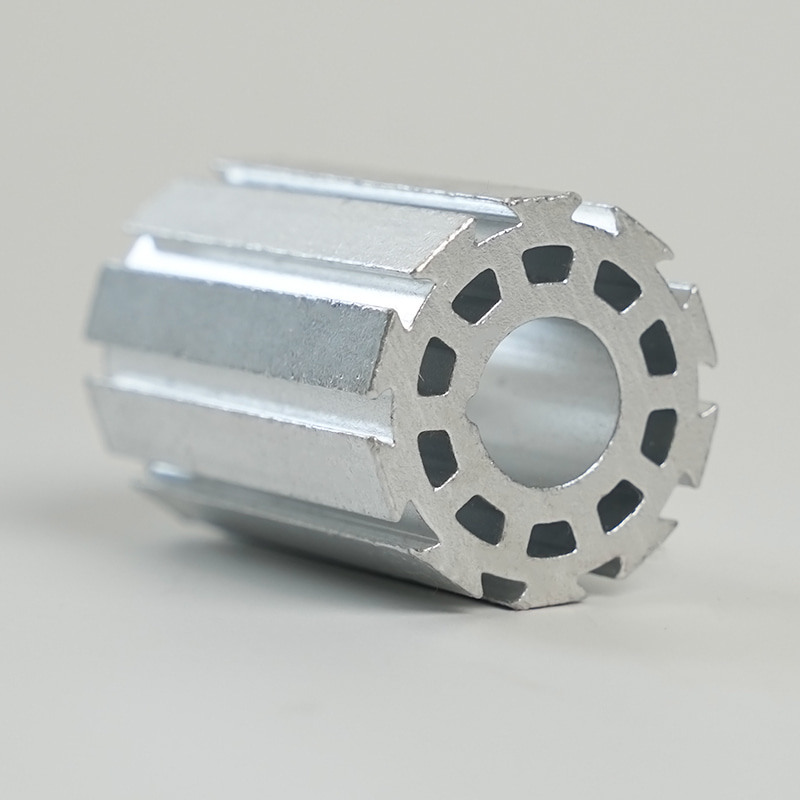

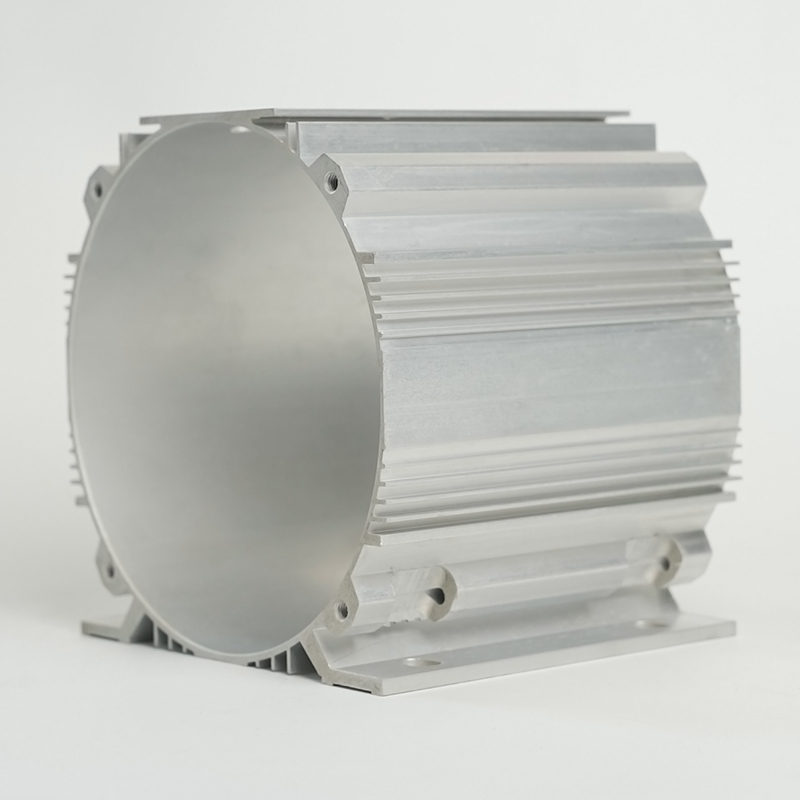

Metalik Alaşımlar: Alüminyum ve Paslanmaz Çelik

Metalik muhafazalar, özellikle de alüminyum alaşımlardan ve paslanmaz çelikten yapılmış olanlar, mükemmel dayanıklılıkları ve ısı dağılımlarıyla ünlüdür.

- Alüminyum Alaşımları: Yüksek termal iletkenlikleri, düşük yoğunlukları (hafif olmalarını sağlar) ve iyi korozyon direnci nedeniyle ödüllendirilir. Alüminyum genellikle yüksek hızlı veya sürekli çalışan motorlar gibi ısı yönetiminin öncelikli olduğu uygulamalarda kullanılır. Ancak genellikle plastikten daha pahalıdır ve karmaşık şekillerde üretilmesi daha zor olabilir.

- Paslanmaz çelik: Üstün mekanik mukavemet, sertlik ve olağanüstü korozyon direnci sunar. Zorlu, aşındırıcı ortamlarda çalışan veya aşırı yapısal bütünlük gerektiren motorlar için tercih edilen malzemedir. Avantajları, alüminyuma kıyasla önemli ölçüde daha yüksek ağırlığı ve daha düşük ısı iletkenliğidir.

Mühendislik Plastikleri ve Kompozitleri

Gelişmiş polimerler ve kompozit malzemeler, çok yönlülükleri, maliyet etkinlikleri ve benzersiz özellikleri nedeniyle giderek daha popüler hale geliyor.

- PBT (Polibutilen Tereftalat) ve Naylon: Bu termoplastikler iyi bir elektrik yalıtımı, yüksek mekanik mukavemet ve yeterli kimyasal direnç sunar. Hafiftirler, enjeksiyonlu kalıplama yoluyla seri üretimleri ucuzdur ve diğer bileşenlerle kolayca entegre edilebilirler. Birincil dezavantajları, yüksek güçlü uygulamalar için sınırlayıcı bir faktör olabilen düşük ısı iletkenliğidir.

- BES (Polifenilen Sülfür): Olağanüstü termal stabilitesi, kimyasal direnci ve doğal alev geciktiriciliği ile bilinen yüksek performanslı bir plastik. Yüksek sıcaklıklara ve agresif kimyasal ortamlara maruz kalan motorlar için uygundur.

Malzeme Karşılaştırma Tablosu

Aşağıdaki tablo, bu ortak malzemelerin temel özelliklerinin açık ve yan yana karşılaştırılmasını sağlayarak tasarımcıların yapması gereken doğal ödünleşimleri göstermektedir.

| Malzeme | Isı İletkenliği | Yoğunluk (Ağırlık) | Korozyon Direnci | Maliyet | İdeal Uygulama |

|---|---|---|---|---|---|

| Alüminyum Alaşım | Yüksek | Düşük | İyi | Orta-Yüksek | Yüksek-speed drones, precision instruments |

| Paslanmaz çelik | Orta | Yüksek | Harika | Yüksek | Tıbbi cihazlar, otomotiv sistemleri |

| PBT/Naylon | Düşük | Çok Düşük | İyiden Adil | Düşük | Tüketici elektroniği, ev aletleri |

| PPS | Düşük | Çok Düşük | Harika | Orta | Kaput altı otomotiv, kimyasal pompalar |

Tablonun gösterdiği gibi, alüminyum en iyi termal performansı sağlar, ancak daha yüksek maliyetle ve orta ağırlıktadır. Paslanmaz çelik zorlu koşullarda benzersiz dayanıklılık sunar ancak ağırdır. Plastikler hafif ve ucuzdur ancak ısıyı dağıtma konusunda zayıftır. Seçim sonuçta motorun kullanım amacı açısından hangi özelliğin en kritik olduğuna bağlıdır.

Yüksek Performanslı Motor Muhafazaları için Temel Tasarım Hususları

Bir tasarım yüksek performanslı mikro motor muhafazası bileşenleri basitçe kapatmanın ötesine geçen titiz bir yaklaşım gerektirir. Termal yönetim, yapısal mekanik, üretilebilirlik ve entegrasyon için optimizasyona odaklanan bütünsel bir mühendislik sürecini içerir. Yüksek performanslı muhafaza, güvenilir, verimli ve uzun ömürlü bir motoru vasat bir motordan ayıran şeydir. Bu bölümde mühendislerin tasarım aşamasında ele alması gereken kritik faktörler açıklanmaktadır.

Termal Yönetim Stratejileri

Etkili ısı dağıtımı, yüksek performansa yönelik tasarımın tartışmasız en önemli yönüdür. Aşırı ısı, motor ömrünün birincil düşmanıdır. Bununla mücadele etmek için konut tasarımında çeşitli stratejiler kullanılabilir.

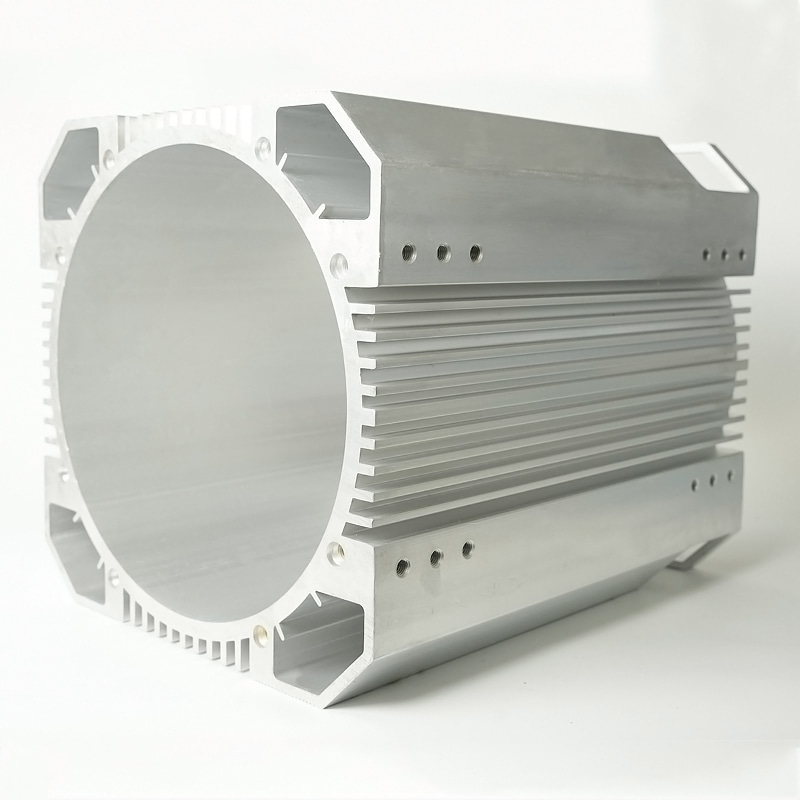

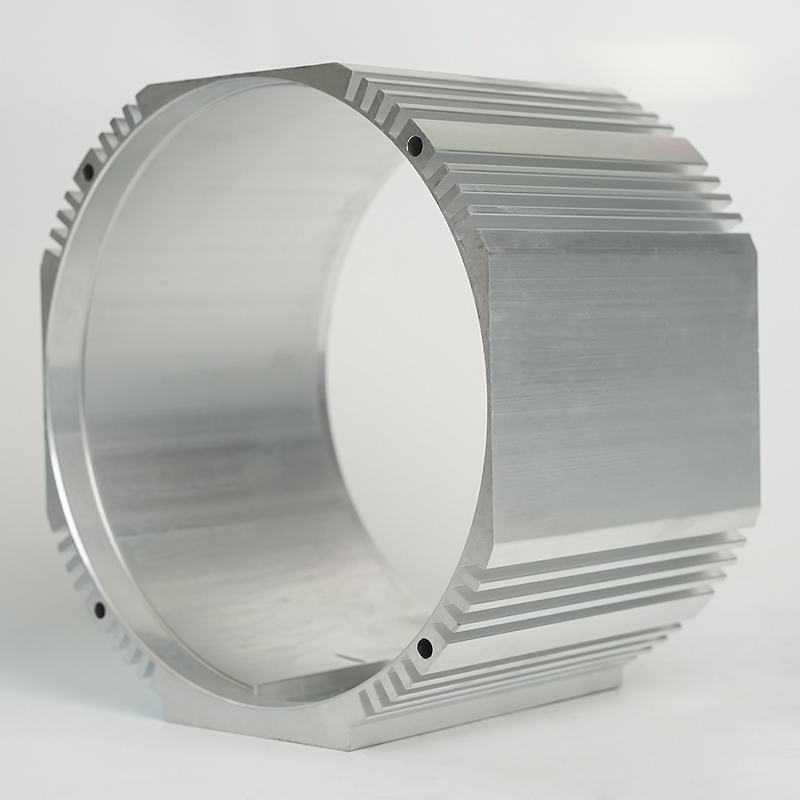

- Entegre Isı Emiciler: Muhafazanın dış yüzeyinin kanatçıklar veya çıkıntılarla tasarlanması, havaya maruz kalan yüzey alanını önemli ölçüde artırarak konvektif ısı transferini önemli ölçüde artırır. Bu, fırçasız motorlara yönelik alüminyum muhafazalarda yaygın bir özelliktir.

- Termal Arayüz Malzemeleri (TIM'ler): Dahili motor çekirdeği ile mahfaza kabuğu arasında termal olarak iletken greslerin veya pedlerin kullanılması, ısı kaynağından ısı yayan kabuğa verimli termal transfer sağlar.

- Malzeme Seçimi: Daha önce tartışıldığı gibi, alüminyum gibi yüksek termal iletkenliğe sahip bir malzemenin seçilmesi, yüksek termal yüklere sahip uygulamalar için esastır.

- Hava Akışı Yönetimi: Muhafaza tasarımında, motor üzerindeki soğutma hava akışını yönlendirmek için havalandırma delikleri veya kanalları bulunabilir. Ancak bunun, giriş koruması (örn. IP derecelendirmeleri) ihtiyacına göre dengelenmesi gerekir.

Yapısal Bütünlük ve Titreşim Sönümleme

Bir mahfazanın, yük altında dahili bileşenlerin yanlış hizalanmasına ve arızaya neden olabilecek deformasyonu önleyecek kadar sağlam olması gerekir. Bu, zayıf noktaları belirlemek ve güçlendirmek için yapısal analizin (Sonlu Elemanlar Analizi veya FEA gibi) yapılmasını içerir. Aynı zamanda mahfazanın, motorun kendisi tarafından üretilen titreşimleri etkili bir şekilde sönümlemesi gerekir. Aşırı titreşim gürültüye, bileşenlerin aşınmasına ve lehim bağlantılarının bozulmasına neden olur. Tasarım teknikleri şunları içerir:

- Önemli miktarda ağırlık eklemeden sertliği artırmak için stratejik kaburgalar eklendi.

- Motor ile dış yapı arasına titreşim sönümleyici malzemeler veya montaj parçaları eklenmesi.

- Çıngırakları ve mikro hareketleri önlemek için bileşenler arasında hassas bir uyum sağlanması.

Üretim Teknikleri ve Toleranslar

Seçilen üretim süreci, malzemeye ve tasarımın karmaşıklığına göre belirlenir. Metal mahfazalar genellikle döküm veya işlenmiş olup, yüksek hassasiyet ve mükemmel termal özelliklere olanak tanır, ancak daha yüksek bir maliyete sahiptir. Plastik muhafazalar neredeyse tamamen enjeksiyonla kalıplanmıştır; bu da yüksek hacimler için son derece uygun maliyetlidir ve inanılmaz derecede karmaşık ve entegre şekillere olanak tanır. Yöntem ne olursa olsun, uygun yatak hizalaması, dişlilerin birbirine geçmesi (varsa) ve genel montaj tutarlılığının sağlanması için sıkı toleransların korunması kritik öneme sahiptir. Üretilebilirlik için tasarım (DFM) yaklaşımı, üretilmesi imkansız veya aşırı derecede pahalı olan özelliklerden kaçınmak için gereklidir.

Çeşitli Hassas Mikro Motor Muhafaza Türlerini Keşfetmek

dünyası hassas mikro motor muhafazaları belirli operasyonel ve çevresel ihtiyaçları karşılamak üzere tasarlanmış farklı tasarımlarla çeşitlilik göstermektedir. Muhafaza türü, motorun koruma seviyesini, soğutma yöntemini ve uygulamaya genel uygunluğunu doğrudan etkiler. Bu türleri anlamak, iş için doğru motoru seçmek açısından çok önemlidir. Bu bölümde açık çerçeveli ünitelerden tamamen kapalı ünitelere kadar en yaygın muhafaza türleri incelenmektedir.

Açık Çerçeve Muhafazaları

Adından da anlaşılacağı gibi açık çerçeve muhafazası en az korumayı sağlar. Tipik olarak motor bileşenlerini yerinde tutan ancak armatür ve sargıları açık havaya maruz bırakan temel bir yapısal çerçeveden oluşur.

- Avantajları: Birincil avantaj, ortam havasına maksimum maruz kalma nedeniyle olağanüstü soğutmadır. Bu tasarım aynı zamanda üretimi en basit ve en ucuz olanıdır.

- Dezavantajları: Toza, neme veya fiziksel temasa karşı neredeyse hiçbir koruma sağlamaz. Bu motorlar yabancı cisimlerden kaynaklanan hasarlara karşı oldukça hassastır ve temiz ve kuru olmayan ortamlar için uygun değildir.

- Uygulamalar: Öncelikle laboratuvar ortamlarında, prototip geliştirmede veya harici cihazın gerekli korumayı sağladığı daha büyük kapalı sistemlerde kullanılır.

Tamamen Kapalı Havalandırmasız (TENV) Muhafazalar

TENV muhafazaları korumada önemli bir ilerlemeyi temsil ediyor. Motor tamamen bir kabuk içinde yalıtılmış olup, motorun içi ve dışı arasında serbest hava değişimi önlenir.

- Avantajları: Toza, kire ve az miktarda neme maruz kalmaya (örn. sıçramaya) karşı mükemmel koruma sağlar. Açık çerçeve tasarımına göre daha sağlamdır.

- Dezavantajları: Isı dağıtımı, yalnızca kabuk boyunca iletime ve dış yüzeyden gelen konveksiyona bağlı olduğundan daha az verimlidir. Bu, motorun güç yoğunluğunu ve sürekli görev döngüsünü sınırlayabilir.

- Uygulamalar: Cihazlarda, pompalarda, fanlarda ve çalışma ortamının havadaki kirletici maddeleri içerebileceği diğer uygulamalarda yaygın olarak kullanılır.

Tamamen Kapalı Fan Soğutmalı (TEFC) ve Su Geçirmez Muhafazalar

Daha zorlu uygulamalar için daha da özel muhafazalar gereklidir.

- TEFC: Bu tasarım TENV'e benzer ancak motor miline monte edilmiş harici bir fan içerir. Bu fan, muhafazanın dışına hava üfleyerek konvektif ısı transferini büyük ölçüde artırır ve standart bir TENV motordan daha yüksek güç çıkışı sağlar.

- Su geçirmez/IP67 Muhafazalar: Bunlar, suya batırılmaya veya yüksek basınçlı jetlere maruz kalmaya dayanacak şekilde gelişmiş sızdırmazlık teknikleriyle (örn. contalar, O-halkalar, sızdırmaz konektörler) tasarlanmış son derece uzmanlaşmış TENV muhafazalardır. IP67 veya IP68 gibi yüksek Giriş Koruması (IP) derecelendirmeleriyle karakterize edilirler.

Açık çerçeveden su geçirmez muhafazalara doğru ilerleme, açık bir dengeyi göstermektedir: artan koruma neredeyse her zaman termal performansta bir uzlaşma ve maliyet ve karmaşıklıkta bir artışla birlikte gelir. Seçim, operasyonel ortamın kapsamlı bir şekilde anlaşılmasına dayanmalıdır.

Özel Bir Kılavuz Mikro Motor Kabuğu Üretim Süreçleri

Kullanıma hazır çözümler belirli uygulama gereksinimlerini karşılamakta başarısız olduğunda, özel mikro motor kabuğu imalatı gerekli hale gelir. Bu süreç, tam boyut, malzeme ve performans özelliklerine göre uyarlanmış benzersiz bir muhafaza oluşturmayı içerir. Özel üretime katılmak, standart parçalarla imkansız olan optimizasyona olanak tanır, ancak mevcut süreçlerin ve bunların sonuçlarının derinlemesine anlaşılmasını gerektirir. Bu kılavuz, özel mermiler için birincil üretim yollarını açıklamaktadır.

Plastik Kabuklar için Enjeksiyon Kalıplama

Enjeksiyon kalıplama, plastik motor gövdelerinin seri üretimi için baskın işlemdir. Plastik topakların eriyene kadar ısıtılmasını ve ardından bunların yüksek basınç altında hassas işlenmiş bir metal kalıp boşluğuna enjekte edilmesini içerir.

Enjeksiyon Kalıplama Aşamaları:

- Takım Tasarımı ve İmalatı: İlk ve en kritik adım kalıbın (veya "aletin") oluşturulmasıdır. Bu, sertleştirilmiş çelik veya alüminyumun CNC ile işlenmesini içeren karmaşık, pahalı ve zaman alıcı bir süreçtir. Tasarımda malzeme büzülmesi, soğutma kanalları ve fırlatma mekanizmaları dikkate alınmalıdır.

- Kalıplama Döngüsü: Döngü, kalıbın kapatılmasını, erimiş plastiğin enjekte edilmesini, boşluğu doldurmak için basıncın tutulmasını, parçanın soğutulmasını, kalıbın açılmasını ve bitmiş parçanın çıkarılmasını içerir. Bu döngü saniyelerden dakikalara kadar sürebilir.

- İşlem Sonrası: Çıkarıldıktan sonra parçalar, fazla plastiğin (çap) kesilmesini ve kılavuz delikleri açma veya ek parçalar ekleme gibi ikincil işlemleri gerektirebilir.

Avantajları: Son derece yüksek üretim hızları, mükemmel tekrarlanabilirlik, yüksek hacimlerde düşük parça başına maliyet ve yüksek hassasiyetle karmaşık geometriler oluşturma yeteneği.

Dezavantajları: Son derece yüksek başlangıç takımlama maliyeti, takım imalatı için uzun teslim süresi ve düşük hacimli üretim için ekonomik açıdan mümkün olmama.

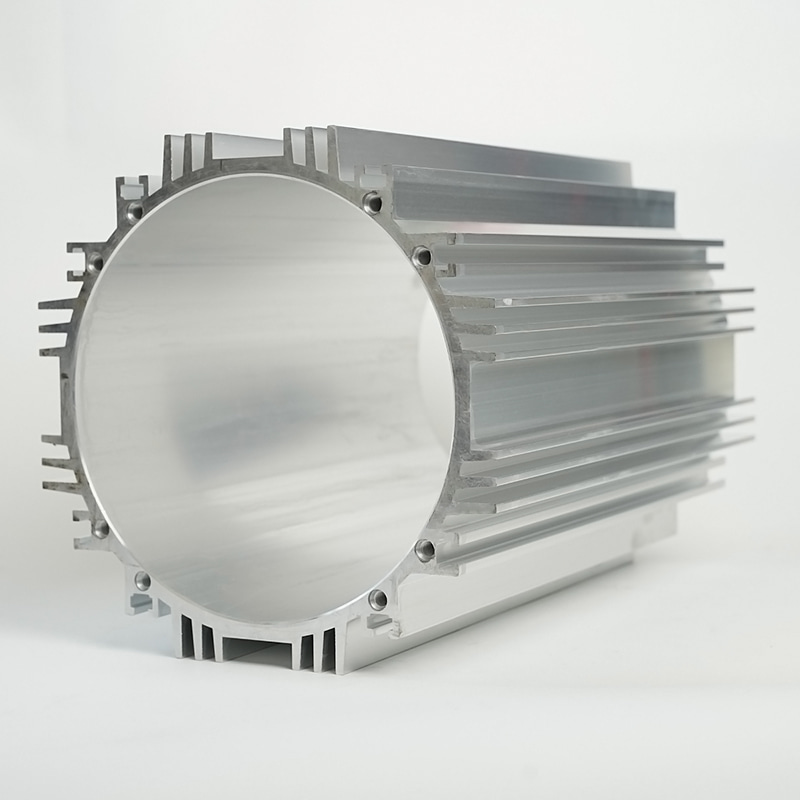

Metal Kabuklar için Basınçlı Döküm ve CNC İşleme

Metal muhafazalar için iki ana süreç basınçlı döküm ve CNC işlemedir.

- Döküm: Prensip olarak enjeksiyonlu kalıplamaya benzer, ancak metaller için. Erimiş metal (örneğin alüminyum veya çinko alaşımı) yüksek basınç altında çelik bir kalıba sıkıştırılır. İyi yüzey kalitesi ve boyutsal stabiliteye sahip, yüksek hacimli karmaşık, ince duvarlı metal parçaların üretimi için idealdir. Kalıplama pahalı olsa da yüksek hacimler için parça başına maliyet düşüktür.

- CNC İşleme: Katı bir metal (veya plastik) bloğunun, malzemeyi kaldıran bilgisayar kontrollü kesici aletlerle şekillendirildiği çıkarmalı bir işlem. Bu süreç inanılmaz derecede çok yönlü ve hassas olup son derece sıkı toleranslara ve karmaşık özelliklere sahip parçalar üretme kapasitesine sahiptir. Prototipler, düşük hacimli üretim ve dökümlere göre daha yüksek mukavemet gerektiren parçalar için idealdir. Ana dezavantajları parça başına maliyetin daha yüksek olması (atık malzeme ve daha uzun çevrim süreleri nedeniyle) ve döküme kıyasla bazı geometrik sınırlamalardır.

Doğru Süreci Seçmek

Bu süreçler arasındaki karar öncelikle üç faktöre göre belirlenir: hacim, malzeme ve karmaşıklık.

- Hacim: Yüksek hacim (10.000 parça), yüksek takım maliyetine rağmen enjeksiyon kalıplamayı veya basınçlı dökümü tercih eder. Düşük hacim (1 - 1.000 parça), CNC işlemeyi varsayılan seçim haline getirir.

- Malzeme: İstenilen malzeme genellikle süreci belirler. Plastiklerin çoğu enjeksiyonla kalıplanırken, metaller döküm veya makinede işlenir.

- Karmaşıklık ve Hassasiyet: Son derece karmaşık şekillere en iyi şekilde kalıplama veya döküm yoluyla ulaşılır. Mümkün olan en yüksek hassasiyeti ve gücü gerektiren parçalar genellikle işlenir.

Özel üretimde gezinmek, uygulama için en uygun maliyetli ve teknik açıdan en uygun prosesi seçmek amacıyla deneyimli üretim mühendisleriyle yakın işbirliğini gerektirir.

Dayanıklı Mikro Motor Muhafazaları için Bakım ve Sorun Giderme

Bir mikro motorun uzun vadeli sağlığının sağlanması, harici koruma sisteminin proaktif bakımını ve akıllı sorun giderme işlemlerini içerir. A dayanıklı mikro motor gövdesi dayanacak şekilde tasarlanmıştır ancak yok edilemez değildir. Bakımının nasıl yapılacağını anlamak ve arıza belirtilerini tespit etmek, yıkıcı motor arızalarını önleyebilir ve servis ömrünü önemli ölçüde uzatabilir. Bu son bölüm, kullanıcılar ve teknisyenler için pratik bir kılavuz sağlar.

Rutin Muayene ve Önleyici Bakım

Düzenli bir bakım programı beklenmedik arızalara karşı en iyi savunmadır. Odak noktası motorun harici durumu ve performansı üzerinde olmalıdır.

- Görsel İnceleme: Kasayı çatlak, ezik veya derin çizikler gibi herhangi bir fiziksel hasar belirtisi açısından düzenli olarak kontrol edin. Bunlar yapısal bütünlüğü ve koruma düzeylerini tehlikeye atabilir. Özellikle metal muhafazalarda malzemeyi zayıflatabilecek ve deliklere yol açabilecek korozyon belirtileri olup olmadığına bakın.

- Temizleme: Motor gövdesini temiz ve kirden uzak tutun. TENV ve TEFC motorlar için, soğutma kanatlarının ve fan kanatlarının (varsa) kirle tıkanmadığından emin olun; aksi takdirde bu, ısı dağılımını ciddi şekilde olumsuz etkiler. Hiçbir bileşene zarar vermemeye dikkat ederek yumuşak bir fırça veya düşük basınçlı basınçlı hava kullanın.

- Contaları ve Contaları Kontrol Edin: Su geçirmez veya toz geçirmez olarak sınıflandırılan motorlar için contaların, contaların ve kablo rakorlarının bütünlüğünü periyodik olarak kontrol edin. Bu malzemeler ısı, ozon veya mekanik stres nedeniyle zamanla bozularak contanın kırılmasına neden olabilir.

- Termal İzleme: Motorun çalışma sıcaklığını periyodik olarak kontrol etmek için kızılötesi termometre veya termal kamera kullanın. Zamanla sıcaklığın kademeli olarak artması, muhafazanın soğutma kanatçıklarının tıkalı olduğunu, dahili termal yolun bozulduğunu veya yatağın arızalanarak ekstra ısı ürettiğini gösterebilir.

Yaygın Sorunlar ve Tanılama Adımları

Bir sorundan şüphelenildiğinde tanıya sistematik bir yaklaşım çok önemlidir.

- Aşırı ısınma: Motor aşırı ısınıyorsa sorun harici (soğutma kanatçıklarının tıkanması, yüksek ortam sıcaklığında çalışma) veya dahili (rulman aşınması, elektrik arızası) olabilir. Öncelikle muhafazanın dışını kontrol edip temizleyin. Sorun devam ederse arıza büyük olasılıkla dahilidir.

- Fiziksel Hasar: Çatlamış veya ezilmiş bir mahfazanın değiştirilmesi gerekir. Küçük bir çatlak bile zararlı kirletici maddelerin girmesine izin vererek iç korozyona veya elektriksel kısa devrelere yol açabilir.

- Gürültü ve Titreşim: Çoğu zaman dahili bir sorun olsa da, aşırı gürültü veya titreşim bazen gevşek bir muhafaza montajından veya harici fanın (TEFC motorunda) etkisine giren yabancı bir nesneden kaynaklanabilir. Tüm montaj donanımının sıkı olduğundan ve harici hava akışı yolunun açık olduğundan emin olun.

- Performans Kaybı: Motor daha az güçlü görünüyorsa veya yük altında zorlanıyorsa, kasadaki ısı dağılımının zayıf olmasından kaynaklanan aşırı ısınmanın, dahili elektroniklerin kendilerini korumak için güçlerinin azalmasına (gücünün azalmasına) neden olabileceğini göz önünde bulundurun.

Bu bakım ve sorun giderme uygulamalarının entegre edilmesiyle mikro motor kasasının bütünlüğü korunabilir, içindeki hassas bileşenler için güvenilir koruma sağlamaya devam etmesi sağlanır ve böylece ekipmana yapılan yatırım en üst düzeye çıkarılır.