Forklift Uygulamalarında Motor Muhafazasını Anlamak

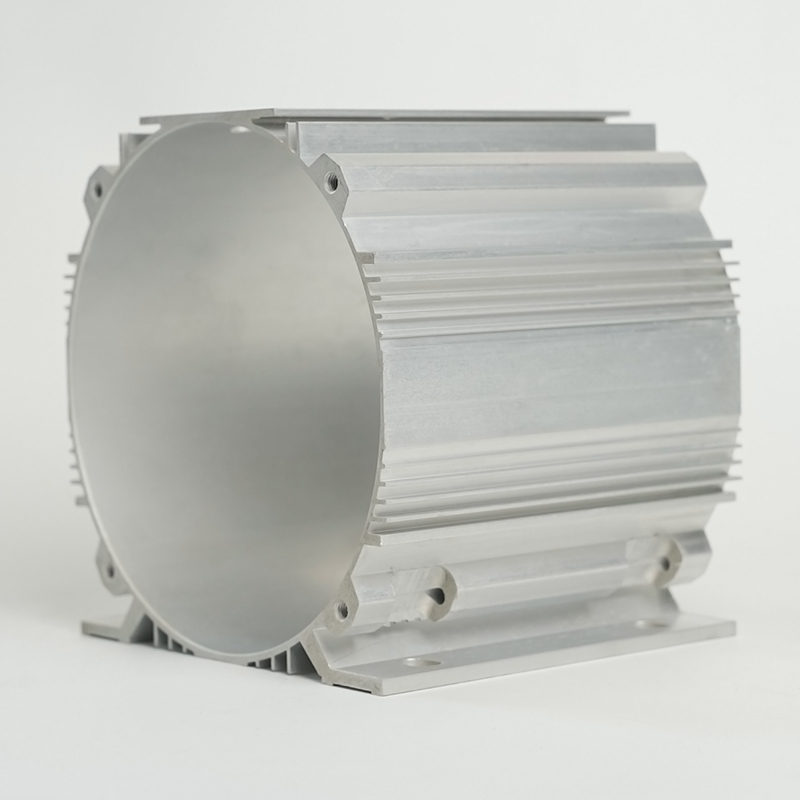

motor gövdesi Forklift tahrik sistemlerine güç sağlayan elektrik motorları için koruyucu kabuk ve yapısal temel görevi görür. Bu kritik bileşen performansı, dayanıklılığı ve toplam sahip olma maliyetini doğrudan etkiler. Endüstride iki ana üretim yöntemi hakimdir: döküm ve ekstrüzyon. Her yaklaşım, soğutmalı depolardan ağır hizmet üretim tesislerine kadar forkliftlerin çeşitli operasyonel ortamlardaki performansını etkileyen farklı avantajlar ve sınırlamalar sunar.

Forklift Motor Muhafazası Seçiminde Beş Temel Husus

Forklift uygulamaları için motor muhafazası seçeneklerini değerlendirirken çeşitli teknik faktörler dikkatli analiz gerektirir. Aşağıdaki uzun kuyruklu anahtar kelimeler, bakım yöneticilerinin ve ekipman belirleyicilerinin satın alma kararlarını verirken sıklıkla araştırdıkları belirli endişeleri temsil etmektedir. Bu kavramları anlamak, paydaşların kendi özel operasyonel gereksinimleri ve çevre koşulları için en uygun konut tipini seçmelerine yardımcı olur.

Konut Performansında Kritik Faktörler

se five research phrases reflect real-world information needs regarding forklift motor housing:

- forkliftler için ekstrüde alüminyum motor muhafazasının faydaları

- Forklift motor muhafazalarında termal yönetim

- maliyet karşılaştırması döküm ve ekstrüde motor muhafazalı forklift

- Depo ortamlarındaki ekstrüzyonlu motor muhafazasının dayanıklılığı

- Ekstrüde alüminyum forklift bileşenleriyle ağırlık azaltımı

Üretim Süreçleri: Döküm ve Ekstrüde Motor Muhafazaları

fundamental differences between cast and extruded motor housings begin with their manufacturing methodologies, which directly influence their structural characteristics, material properties, and performance capabilities in forklift applications.

Motor Muhafazaları için Döküm Prosesi

Dökme motor gövdeleri, erimiş alüminyumun önceden oluşturulmuş kalıplara dökülerek istenen şekle katılaşmasıyla oluşturulur. Bu süreç, diğer yöntemlerle elde edilmesi zor olabilecek karmaşık geometrilere ve karmaşık iç yapılara olanak tanır. Döküm yaklaşımı tipik olarak nihai ürünün kalite ve performans özelliklerini toplu olarak belirleyen birkaç farklı aşamayı içerir.

Konut Dökümünde Temel Aşamalar

- Desen Oluşturma: Muhafazanın dış şeklini tanımlayan hassas bir desenin üretilmesi

- Kalıp Hazırlama: Erimiş metali alacak kum veya kalıcı kalıbın oluşturulması

- Eritme ve Dökme: Alüminyumun sıvı hale gelinceye kadar ısıtılıp dikkatli bir şekilde kalıp boşluğuna dökülmesi

- Katılaşma ve Soğutma: İç gerilimleri en aza indirmek için soğutma hızlarını kontrol ederken metalin kademeli olarak katılaşmasına izin vermek

- Bitirme İşlemleri: Fazla malzemenin çıkarılması, kritik yüzeylerin işlenmesi ve koruyucu kaplamaların uygulanması

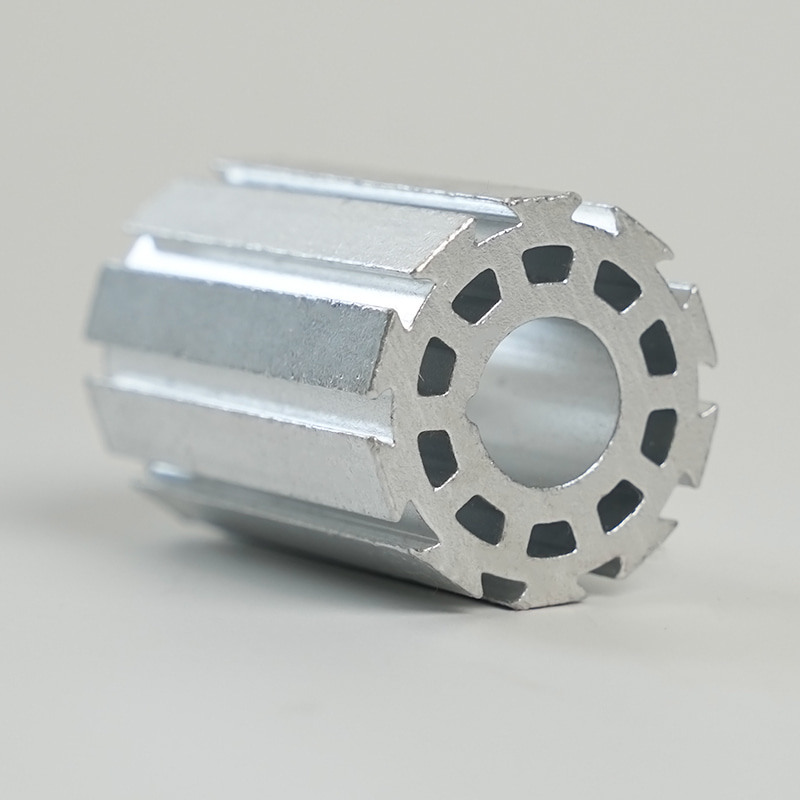

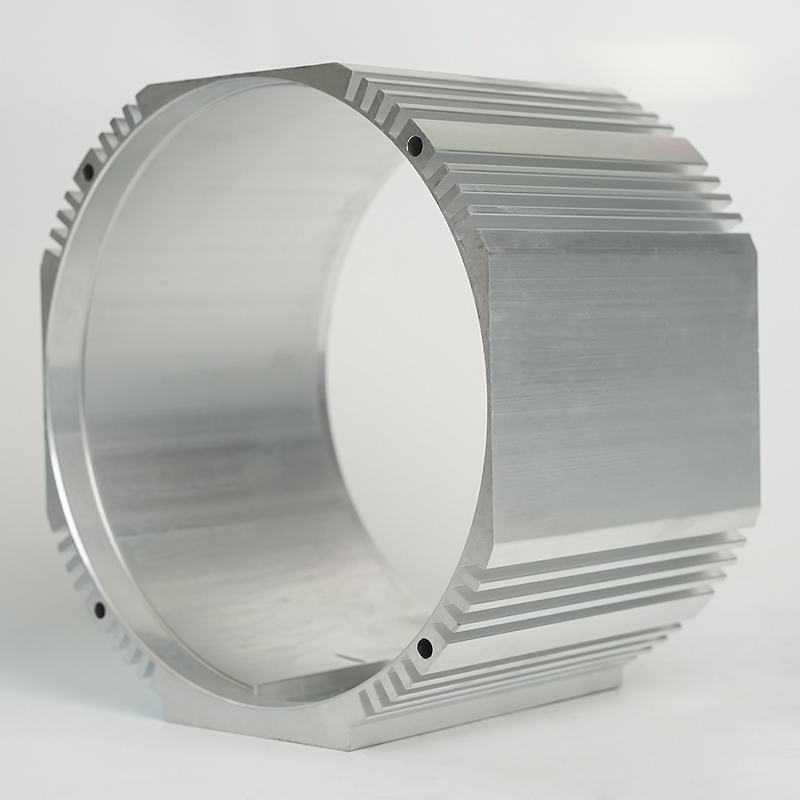

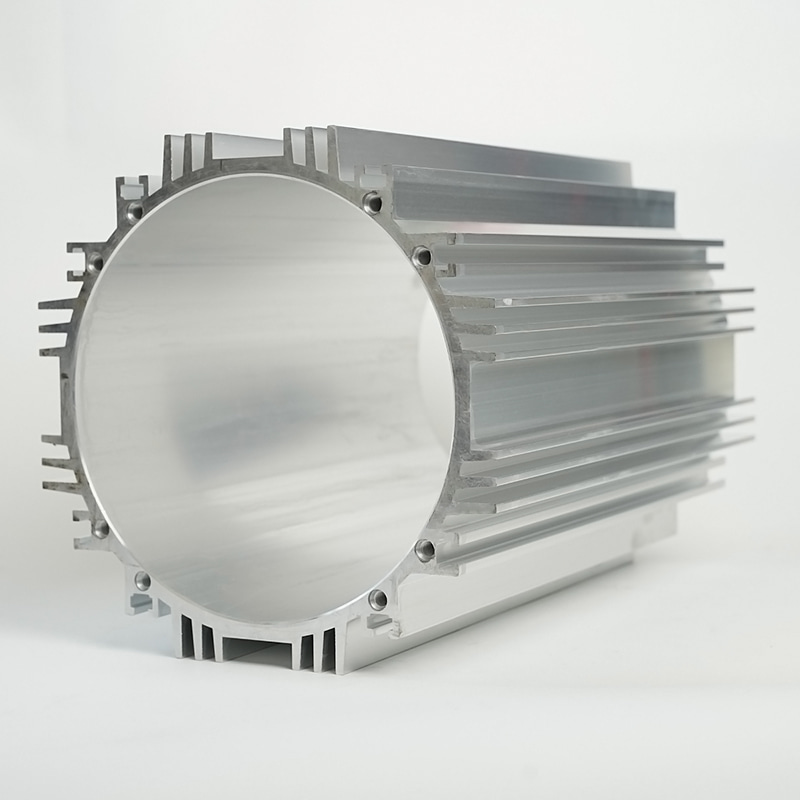

Motor Muhafazaları için Ekstrüzyon Prosesi

Ekstrüde motor muhafazaları, tutarlı kesitlere sahip sürekli profiller oluşturmak için ısıtılmış alüminyum kütüklerin şekillendirilmiş bir kalıptan zorlanmasıyla oluşturulur. Bu üretim yöntemi, üstün tanecik yapısına ve ekstrüzyon yönüne göre hizalanmış mekanik özelliklere sahip yuvalar üretir. Süreç özellikle aşağıdakileri oluşturmak için çok uygundur: forkliftler için ekstrüde alüminyum motor muhafazasının faydaları Mükemmel termal transfer yetenekleri ve tutarlı duvar kalınlığı dahil.

Konut Ekstrüzyonunda Temel Aşamalar

- Kütük Isıtma: Alüminyum silindirleri esnek hale getirecek ancak erimeyecek şekilde hassas sıcaklıklara yükseltmek

- Kalıptan Ekstrüzyon: Isıtılmış kütüğün yüksek hidrolik basınç kullanarak özel olarak tasarlanmış bir kalıptan geçirilmesi

- Söndürme ve Soğutma: Ekstrüde edilmiş profilin mekanik özelliklerini korumak için hızla soğutulması

- Esnetme ve Düzleştirme: Tane yapısını hizalamak ve bozulmayı ortadan kaldırmak için gerilim uygulama

- Kesme ve Yaşlandırma: Sürekli profilin uzunluğa ayrılması ve istenen temperlemeyi elde etmek için ısıl işlem yapılması

Performans Özellikleri Karşılaştırması

Forklift uygulamaları için döküm ve ekstrüzyonlu motor muhafazaları arasında seçim yaparken, bunların temel operasyonel parametrelerdeki performansını anlamak çok önemlidir. Aşağıdaki karşılaştırma, her muhafaza tipinin forklift işlevselliğini ve güvenilirliğini etkileyen kritik alanlarda nasıl performans gösterdiğini incelemektedir.

Yapısal Bütünlük ve Dayanıklılık

structural performance of motor housings directly affects their ability to withstand the mechanical stresses encountered in forklift operations. Cast housings typically offer isotropic properties with similar strength characteristics in all directions, making them suitable for applications with complex loading patterns. However, the casting process can introduce potential weaknesses that affect the overall Depo ortamlarındaki ekstrüzyonlu motor muhafazasının dayanıklılığı ve diğer zorlu uygulamalar.

Endüstriyel Ortamlarda Dayanıklılık Faktörleri

- Darbe Dayanımı: Döküm mahfazalar, genellikle daha kalın bölümleri ve dikişlerin bulunmaması nedeniyle doğrudan darbelere daha iyi dayanır.

- Yorulma Dayanımı: Ekstrüde yataklar, sürekli tanecik yapıları nedeniyle döngüsel yüklemeye karşı üstün direnç gösterir

- Titreşim Sönümleme: Dökme malzemeler titreşim enerjisini doğal olarak daha etkili bir şekilde emer ve potansiyel olarak bileşen ömrünü uzatır

- Hasar Toleransı: Ekstrüzyon profiller, yüzey hasarı oluştuğunda bütünlüğü daha iyi korur ve çatlak yayılımına daha az eğilim gösterir.

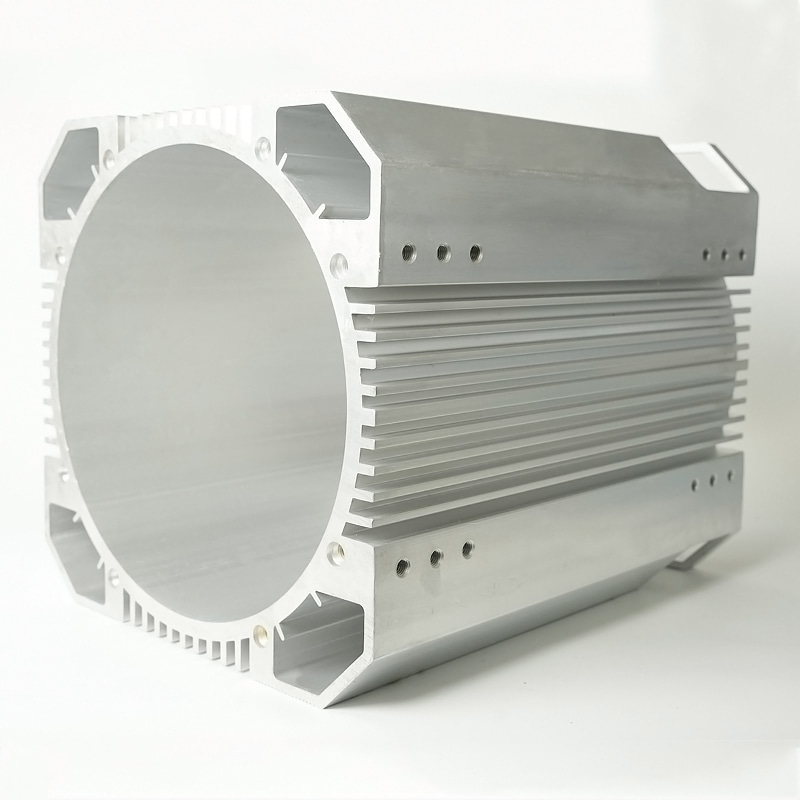

rmal Management Capabilities

Etkili ısı dağıtımı, motor verimliliğini korumak ve forklift uygulamalarında erken arızayı önlemek için çok önemlidir. Dökme ve ekstrüde muhafazaların farklı malzeme yapıları termal performanslarını önemli ölçüde etkiler. uygun Forklift motor muhafazalarında termal yönetim Yoğun görev döngüleri sırasında tutarlı çalışmayı sağlar ve elektrikli bileşenlerin hizmet ömrünü uzatır.

Isı Transfer Mekanizmaları

- İletken Isı Transferi: Ekstrüde alüminyum, daha yoğun tane yapısı nedeniyle tipik olarak yaklaşık %15-20 daha iyi termal iletkenlik sergiler

- Yüzey Alanı Optimizasyonu: Ekstrüde profiller, ısı dağıtımı için etkili yüzey alanını artıran entegre soğutma kanatçıklarına olanak tanır

- Arayüz Verimliliği: Ekstrüzyona tabi tutulmuş muhafazaların daha pürüzsüz iç yüzeyleri, motor bileşenleriyle teması iyileştirerek ısı transferini artırır

- Sıcaklık Eşitliği: Ekstrüde muhafazalar daha tutarlı sıcaklık dağılımı sağlayarak termal stres konsantrasyonlarını azaltır

Konut Seçiminde Ekonomik Hususlar

financial implications of choosing between cast and extruded motor housings extend far beyond initial purchase price. A comprehensive maliyet karşılaştırması döküm ve ekstrüde motor muhafazalı forklift Tedarik kararlarına anlamlı bir rehberlik sağlamak için üretim giderlerini, operasyonel verimlilikleri, bakım gereksinimlerini ve toplam yaşam döngüsü maliyetlerini hesaba katmalıdır.

İlk Edinim Maliyetleri

upfront investment required for each housing type varies significantly based on production volumes, material specifications, and design complexity. These cost differences stem from fundamentally different manufacturing approaches and tooling requirements that influence per-unit pricing structures.

| Maliyet Faktörü | Döküm Muhafaza | Ekstrüde Konut |

|---|---|---|

| Takım Yatırımı | Özellikle karmaşık geometriler için yüksek başlangıç takımlama maliyetleri | Tasarım yinelemeleri için daha basit değişikliklerle orta kalıp maliyetleri |

| Düşük Hacimli Üretim | Desen ve kalıp giderlerinden dolayı daha yüksek birim maliyet | Prototip ve küçük seri üretim için daha uygun maliyetli |

| Yüksek Hacimli Üretim | Çok yüksek miktarlarda birim başına daha düşük maliyet | Üretim hacimlerinde tutarlı birim başına fiyatlandırma |

| Malzeme Kullanımı | Yolluk ve yükseltici sistemlerde önemli miktarda malzeme israfı | Minimum hurda üretimiyle yüksek malzeme verimliliği |

Operasyonel ve Yaşam Döngüsü Ekonomisi

Konut seçiminin ekonomik etkisi, ilk tedarikin ötesinde operasyonel verimlilik, bakım sıklığı ve hizmet ömrü aracılığıyla kendini gösterir. Bu faktörler, zorlu uygulamalarda sıklıkla on yılı aşan endüstriyel forkliftlerin tipik ömrü üzerinden değerlendirildiğinde, genellikle ön maliyet farklılıklarından daha ağır basar.

Uzun Vadeli Mali Hususlar

- Enerji Tüketimi: Ekstrüde alüminyum forklift bileşenleriyle ağırlık azaltımı özellikle elektrikli forkliftlerde doğrudan daha düşük güç gereksinimleri anlamına gelir

- Bakım Aralıkları: Ekstrüde muhafazalar, üstün korozyon direnci ve yapısal tutarlılık nedeniyle genellikle daha az sıklıkta bakım gerektirir

- Değiştirme Sıklığı: Özel olarak kaplanmadığı sürece, aşındırıcı ortamlarda döküm muhafazaların daha sık değiştirilmesi gerekebilir

- Arıza Süresi Maliyetleri: Ekstrüzyonlu muhafaza sistemlerinin hızlı değiştirilme kapasitesi, operasyonel kesintileri önemli ölçüde azaltabilir

Uygulamaya Özel Öneriler

En uygun motor muhafazası teknolojisinin seçilmesi, muhafaza özelliklerinin belirli operasyonel gereksinimlere, çevre koşullarına ve performans beklentilerine uygun hale getirilmesini gerektirir. Ne döküm ne de ekstrüzyon evrensel olarak üstün bir çözümü temsil etmez; bunun yerine her biri forklift ekosistemindeki belirli uygulamalarda öne çıkıyor.

Döküm Muhafazaları Tercih Eden Ortamlar

Dökme motor muhafazaları, karmaşık geometrilerin, darbe direncinin ve titreşim sönümlemenin ağırlık, termal verimlilik ve korozyon direnci hususlarından daha ağır bastığı uygulamalarda özel avantajlar göstermektedir. Bu ortamlar tipik olarak düzensiz mekanik gerilimleri ve aşındırıcı elementlere sınırlı maruz kalmayı içerir.

Döküm Çözümleri İçin İdeal Uygulamalar

- Açık Hava Operasyonları: Hava koşullarına maruz kalmanın ve tesadüfi etkilerin yaygın endişeler olduğu yerler

- Ağır Hizmet Uygulamaları: Düzensiz yükleme modelleri ve önemli şok yükleri içeren

- Özel Yapılandırmalar: Karmaşık iç yapılar veya entegre montaj özellikleri gerektiren

- Maliyete Duyarlı Yüksek Hacimli Üretim: Üretim miktarları önemli takım yatırımlarını haklı çıkardığında

Ekstrüzyon Muhafazaları Tercih Eden Ortamlar

Ekstrüde motor gövdeleri, termal yönetim, ağırlık verimliliği, korozyon direnci ve tutarlı mekanik özelliklerin ön planda tutulduğu uygulamalarda üstün performans sağlar. Doğuştan gelen forkliftler için ekstrüde alüminyum motor muhafazasının faydaları Operasyonel verimliliğin ve öngörülebilir performansın çok önemli olduğu kontrollü ortamlarda özellikle değerli hale gelir.

Ekstrüzyon Çözümleri için İdeal Uygulamalar

- Elektrikli Forkliftler: Nerede Ekstrüde alüminyum forklift bileşenleriyle ağırlık azaltımı Pil ömrünü ve kaldırma kapasitesini doğrudan uzatır

- Sıcaklığa Duyarlı Ortamlar: Soğutmalı depolar ve gıda işleme tesisleri dahil

- Aşındırıcı Ortamlar: Kimya tesisleri, deniz terminalleri ve gıda işleme tesisleri gibi. Depo ortamlarındaki ekstrüzyonlu motor muhafazasının dayanıklılığı yüksek nem avantajlıdır

- Yüksek Döngü Uygulamaları: Sürekli çalışma boyunca tutarlı termal performans ve güvenilirlik gerektirir

Forklift Motor Muhafaza Teknolojisinde Gelecek Trendler

evolution of motor gövdesi tasarım ve üretim, malzeme bilimi, üretim teknikleri ve tasarım metodolojilerindeki yeniliklerden yararlanan döküm ve ekstrüzyon teknolojileriyle ilerlemeye devam ediyor. Ortaya çıkan bu eğilimleri anlamak, ekipman belirleyicilerin konut seçim kararlarını etkileyebilecek gelecekteki gelişmeleri tahmin etmelerine yardımcı olur.

İleri Üretim Teknikleri

Her iki geleneksel üretim yöntemi de yeteneklerini ve ekonomik profillerini geliştiren önemli teknolojik dönüşümlerden geçmektedir. Bu gelişmeler, giderek daha zorlu uygulamalarda forklift motor muhafazalarının performans kapsamını genişletirken aynı zamanda tarihsel sınırlamaları da ele alıyor.

Gelişen Üretim Yenilikleri

- Hibrit Üretim: Optimum termal ve yapısal performans için karmaşık özellikler için dökümü ekstrüzyonla birleştirmek

- Gelişmiş Alaşımlar: Geliştirilmiş güç-ağırlık oranları ve korozyon direnci sunan yeni alüminyum formülasyonları

- Hassas Ekstrüzyon: İşleme gereksinimlerini azaltan ve bileşen entegrasyonunu geliştiren daha dar toleranslar

- Simülasyon Odaklı Tasarım: Özel operasyonel gereksinimler için muhafaza geometrisini optimize eden gelişmiş modelleme

Sürdürülebilirlik Konuları

Şirketler kapsamlı sürdürülebilirlik girişimlerini uygulamaya koydukça, çevresel faktörler motor muhafazası seçimini giderek daha fazla etkiliyor. Hem döküm hem de ekstrüzyon süreçleri, modern forklift uygulamaları için gerekli performans özelliklerini sunarken çevresel kaygıları da giderecek şekilde geliştirilmiştir.

Çevresel Etki Faktörleri

- Malzeme Geri Dönüşümü: Alüminyumun doğal geri dönüştürülebilirliği her iki prosese de fayda sağlar, ancak ekstrüzyon genellikle daha az atık üretir

- Enerji Tüketimi: Ekstrüzyon, özellikle orta hacimli üretimde genellikle üretilen birim başına daha az enerji gerektirir

- Emisyon Kontrolü: Her iki süreçte de çevresel etkiyi en aza indirmek için gelişmiş sistemler uygulanmıştır

- Yaşam Döngüsü Değerlendirmesi: Hammaddeden kullanım ömrü sonu geri dönüşümüne kadar çevresel etkinin kapsamlı değerlendirmesi